Austausch der originalen Unterabdeckung des Mini-PCs durch eine selbstgefertigte.

Eines Tages stöberte ich auf deutschen Websites zum Thema Elektronik und Mikrocontroller und stieß auf einen interessanten Artikel des Elektronikers und Fotografen Harald Kreuzer auf seiner persönlichen Webseite. Darin berichtete der Autor, wie er seinen Mini-PC Minisforum UM690S modifizierte – er ersetzte die originale Unterabdeckung mit zwei kleinen, recht lauten Lüftern durch eine selbstgefertigte, auf einem 3D-Drucker hergestellte Abdeckung mit einem leisen 120-mm-Lüfter. Diese Idee fand ich sehr interessant, und ich beschloss, etwas Ähnliches mit meinem Mini-PC GEM-12 von Chatreey zu machen. In diesem Gerät sind zwei Lüfter verbaut – der erste im oberen Bereich kühlt den Prozessor-Kühlkörper, der zweite im unteren Bereich sorgt für die Kühlung der SSD, der Arbeitsspeichermodule und des VRM-Bereichs (Spannungsversorgung des Prozessors).

Wie ich diese Idee umgesetzt habe – seht ihr weiter unten. Achtung – viele Fotos!

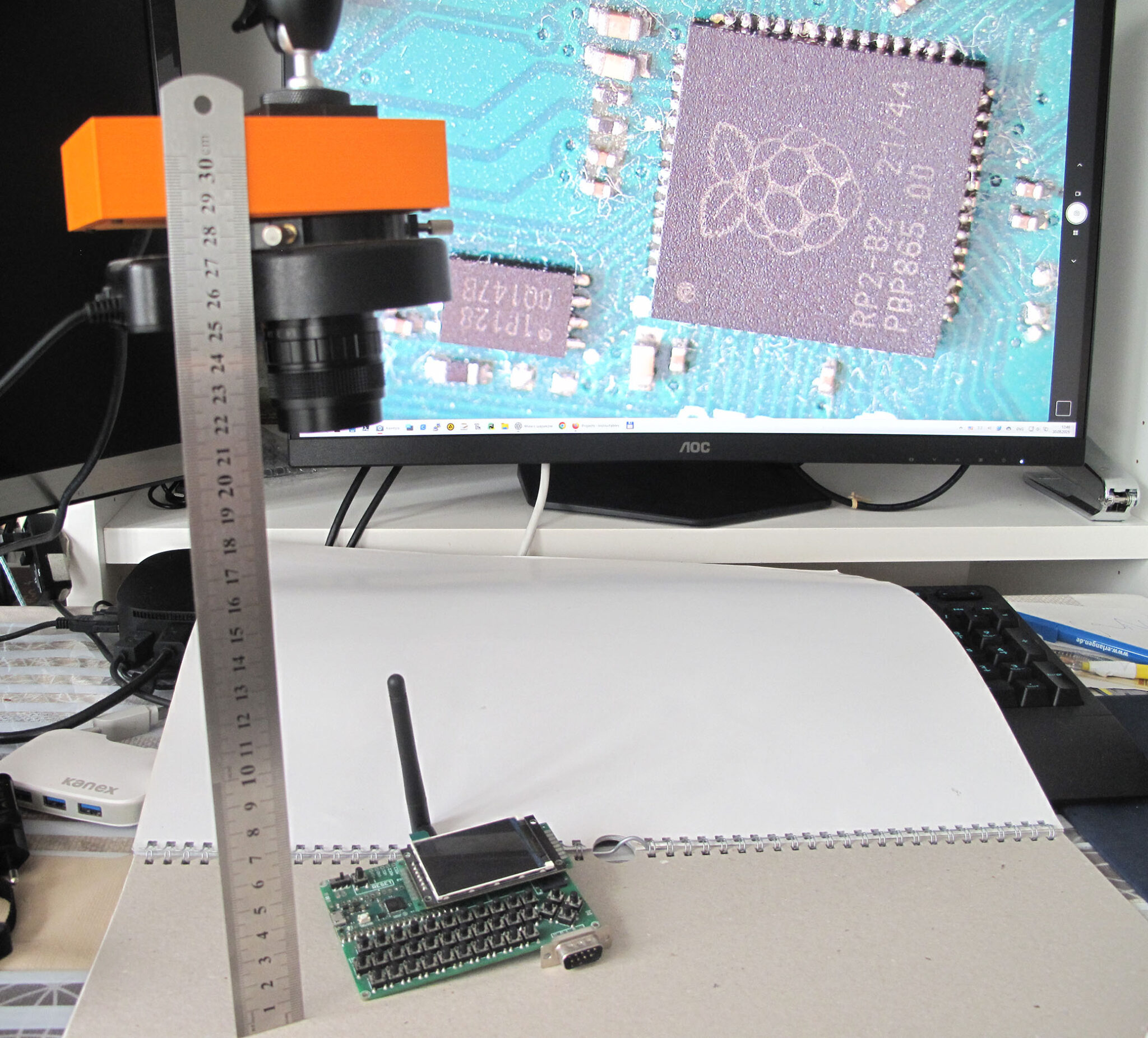

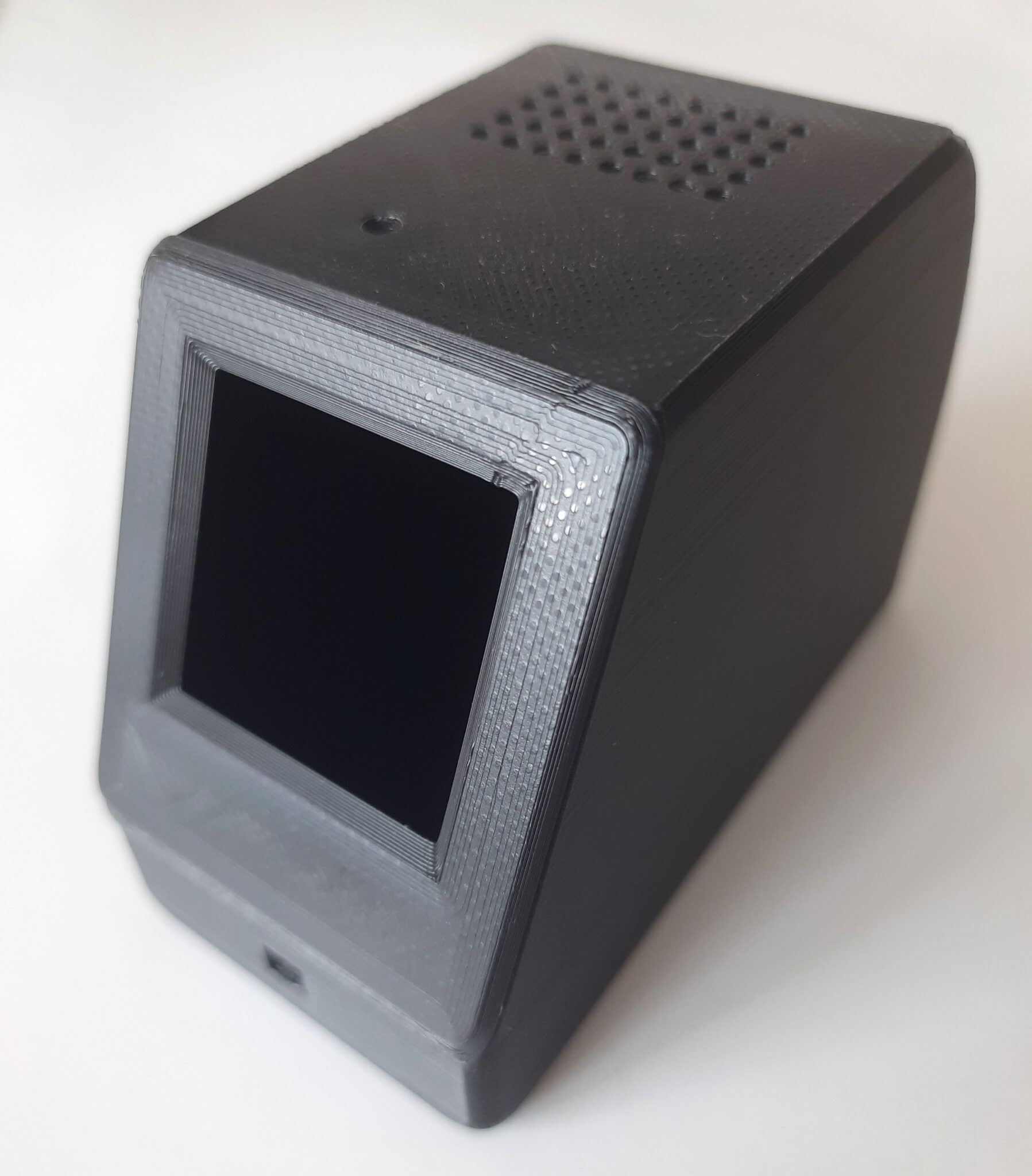

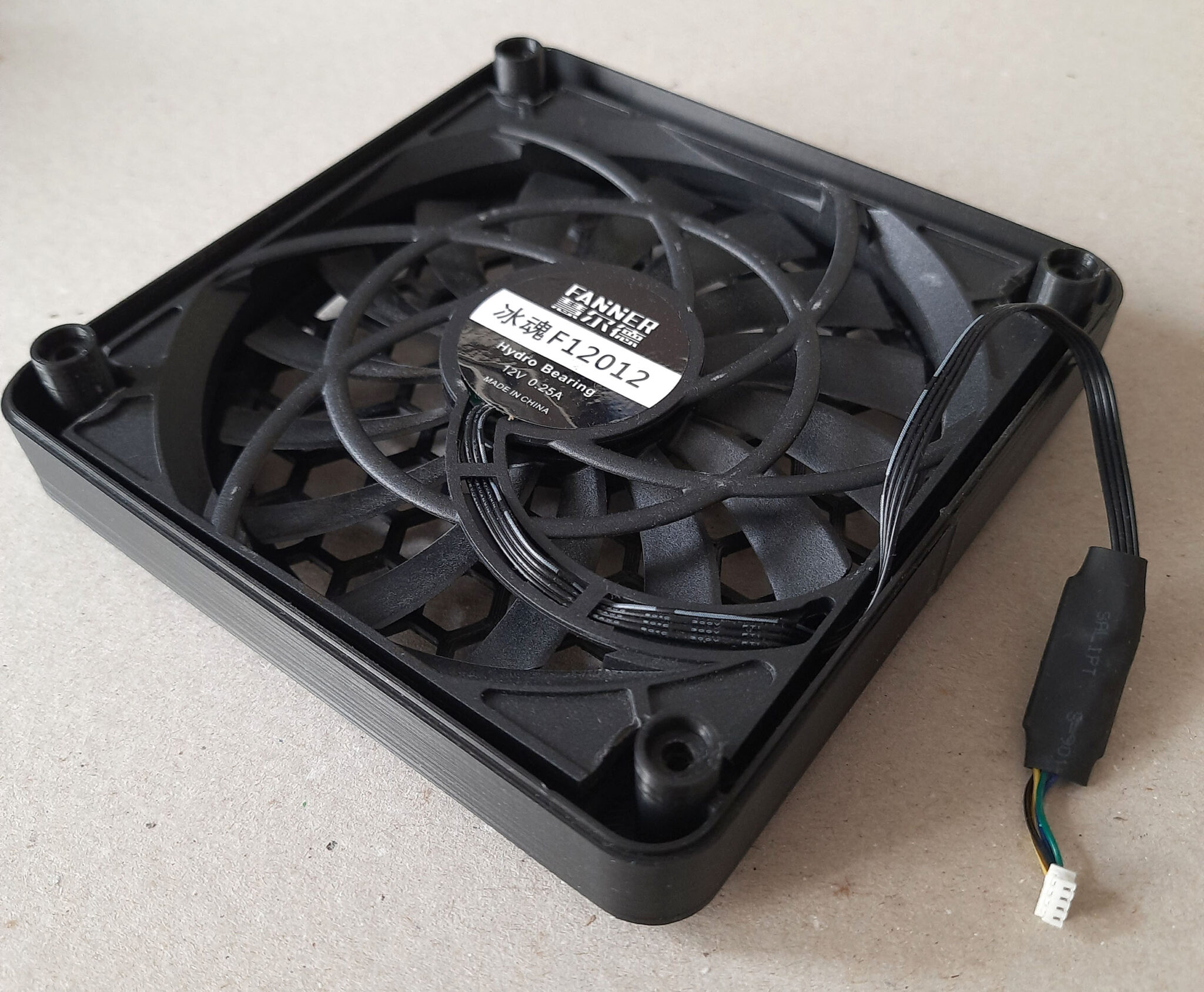

Die originale Unterabdeckung sieht so aus. Beim Modellieren der neuen Abdeckung habe ich auf die hervorstehenden Standfüße und Halterungen verzichtet, um den Druck zu vereinfachen.

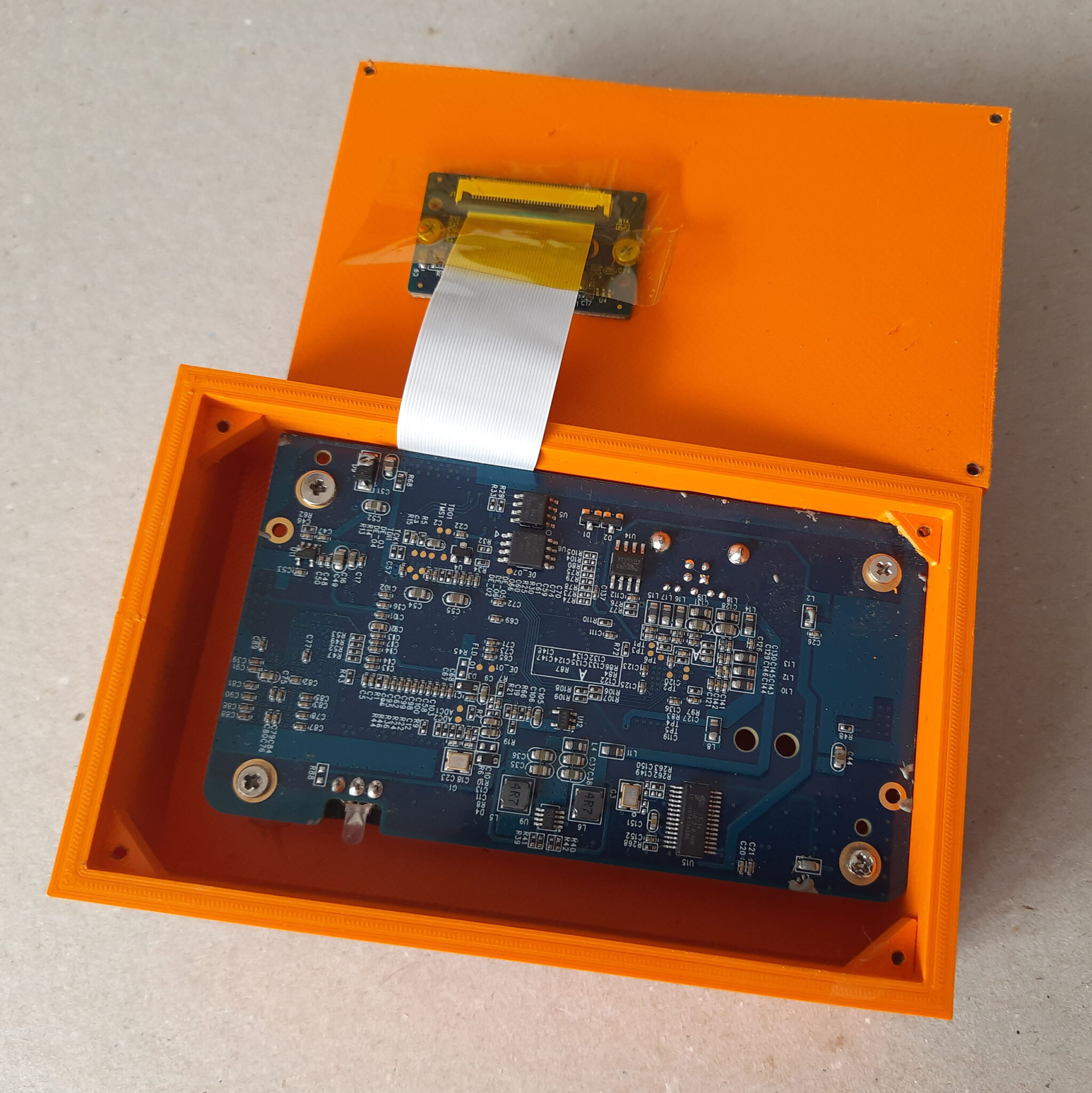

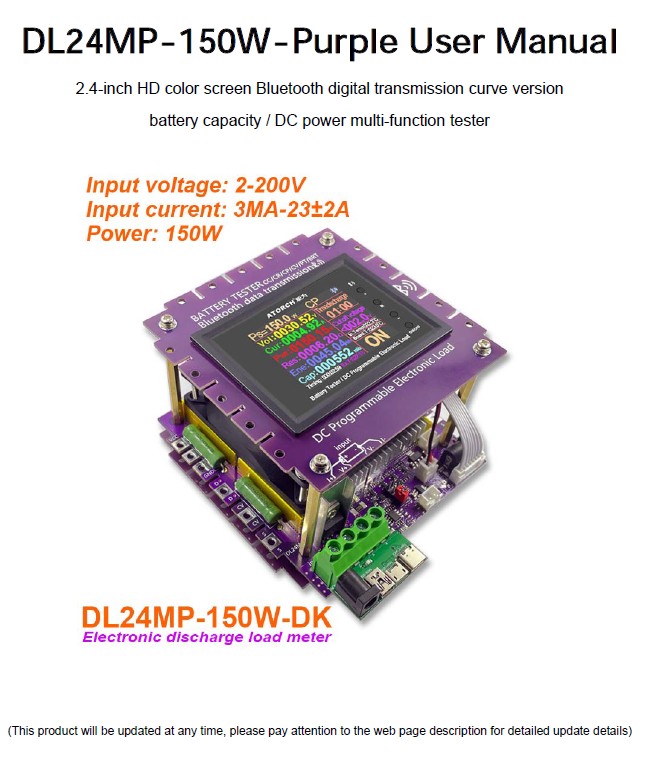

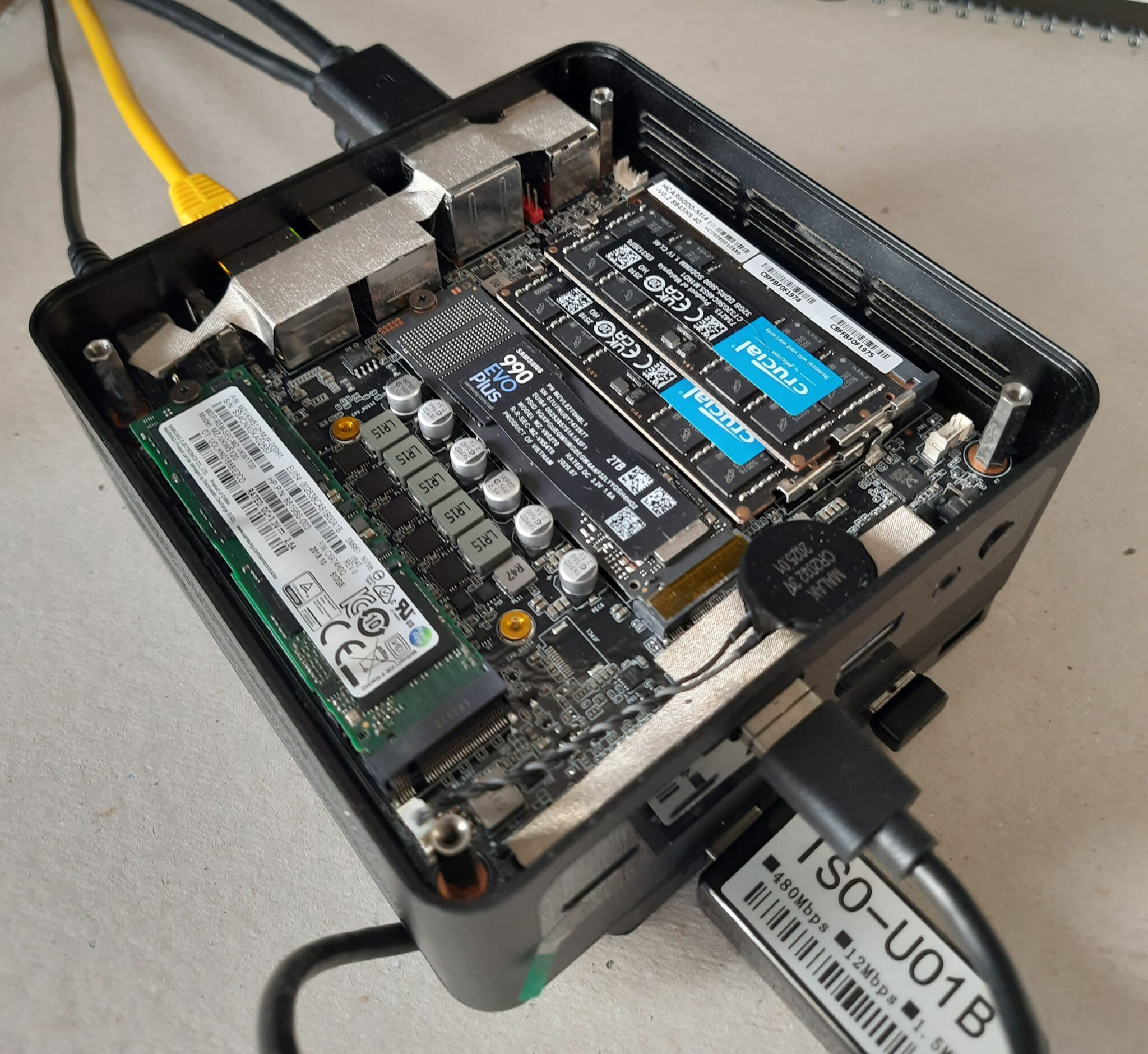

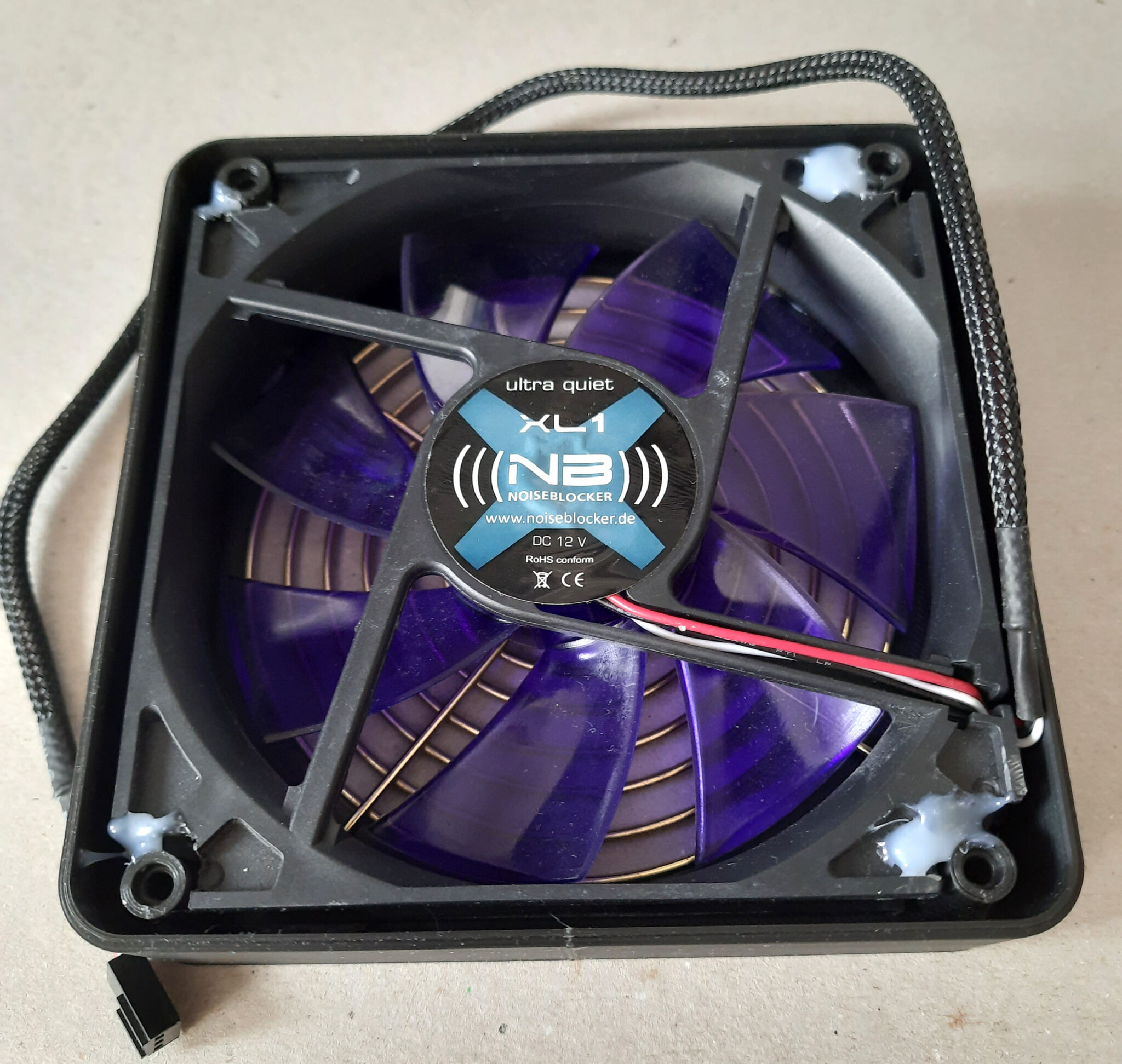

Die Innenseite der Abdeckung mit dem Lüfter. Man kann nicht sagen, dass er sehr laut ist, aber bei hoher Drehzahl ist er deutlich hörbar. Dieser Lüfter hat einen 4-Pin-Anschluss und wird mit 5 Volt betrieben, während der neue Lüfter, den ich einbaue, mit 12 Volt läuft (ebenfalls 4-Pin). Deshalb habe ich ein DC-DC-Step-Up-Modul zur Spannungsanhebung eingebaut. Den originalen Stecker habe ich bereits abgeschnitten und den neuen Lüfter über dieses Modul angeschlossen.

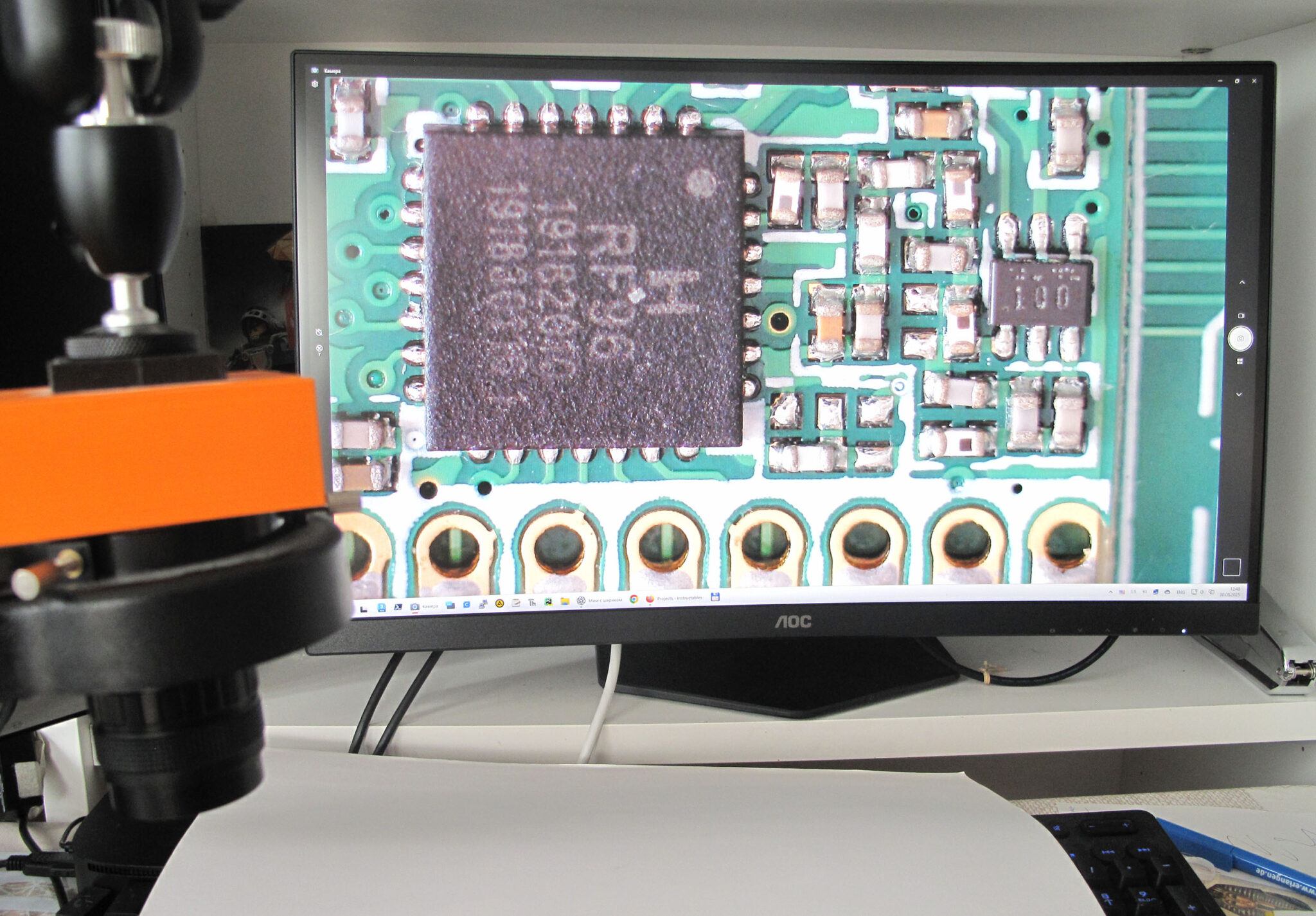

Die inneren Komponenten des Mini-PCs, die vom Lüfter gekühlt werden.

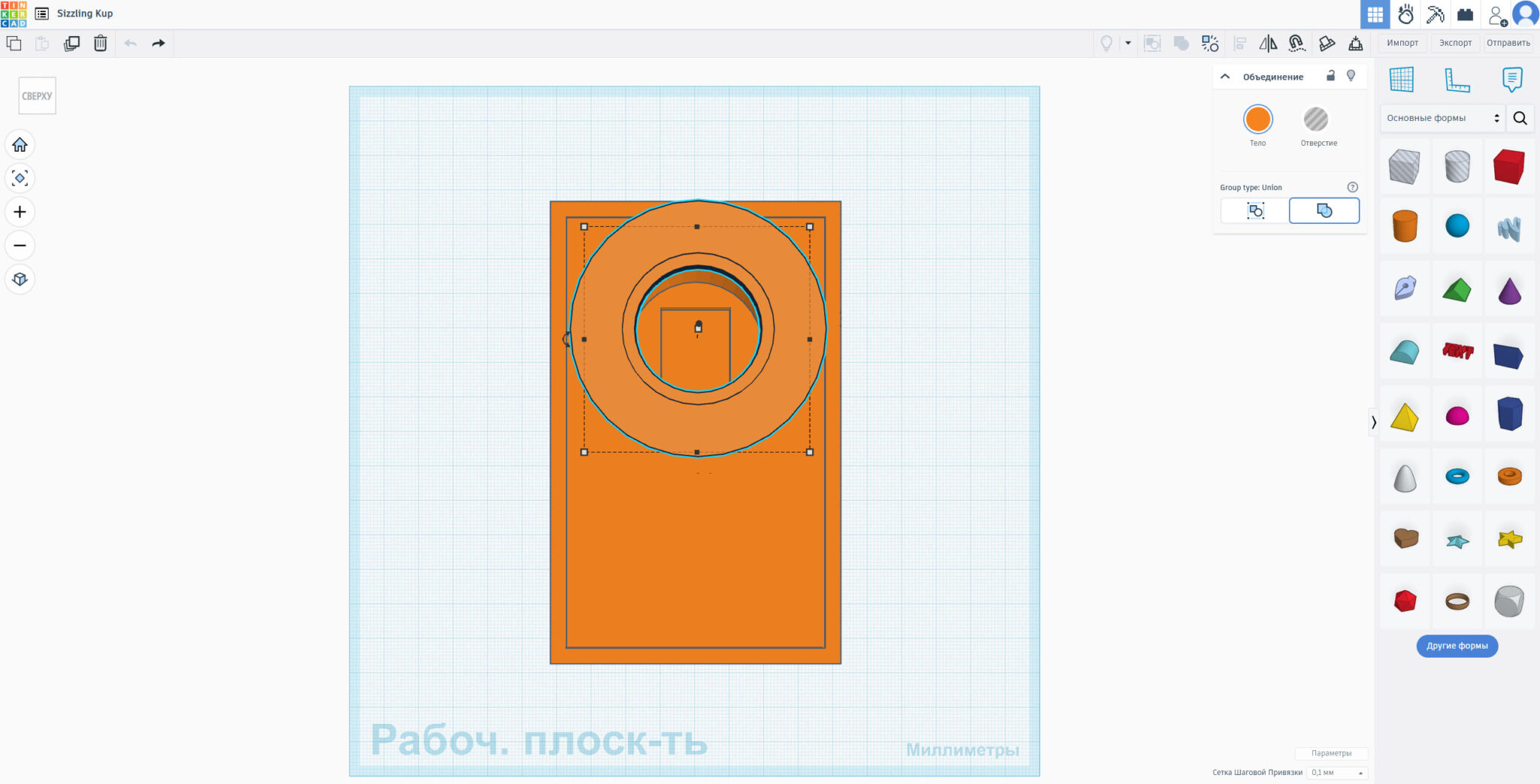

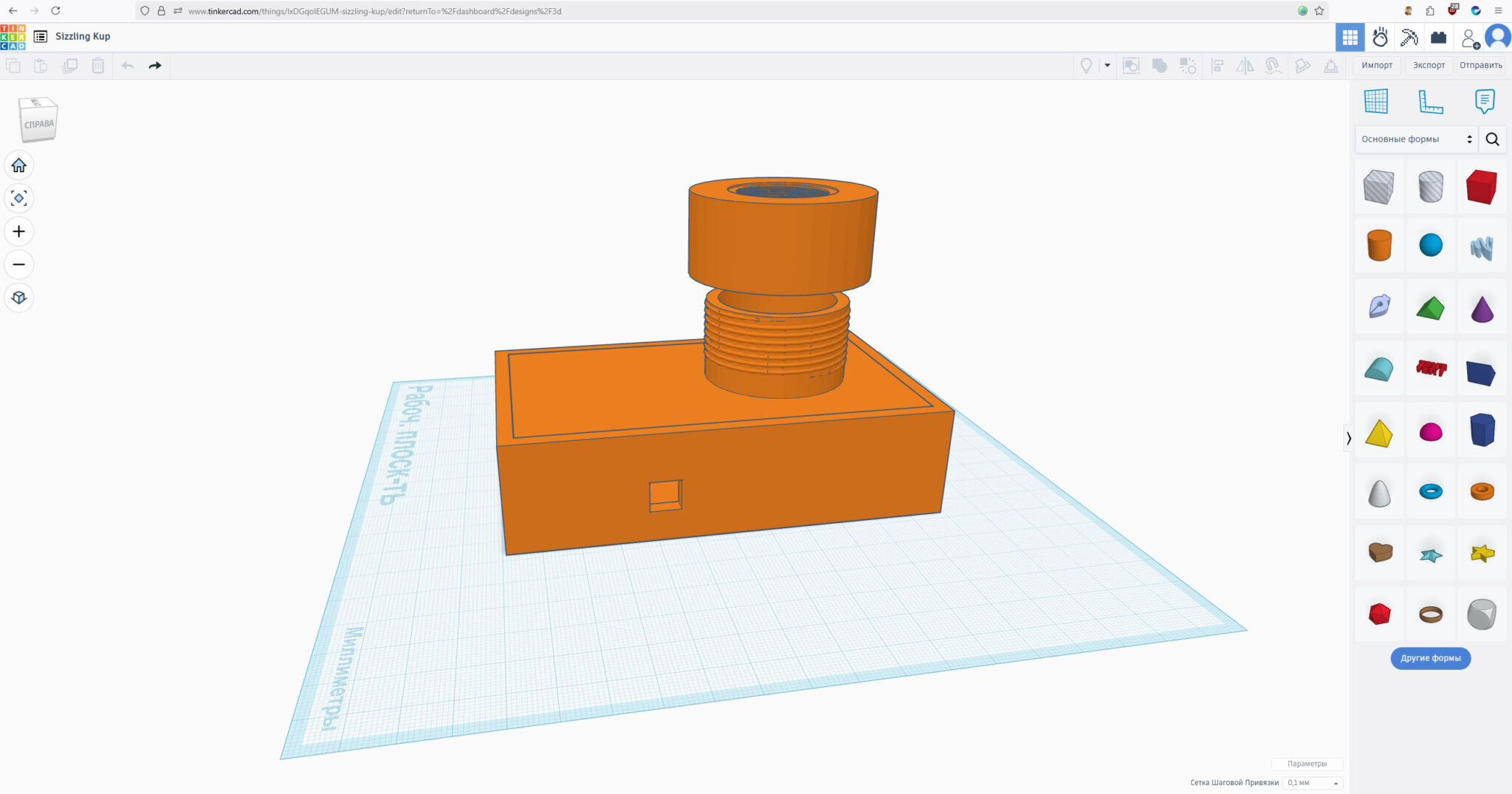

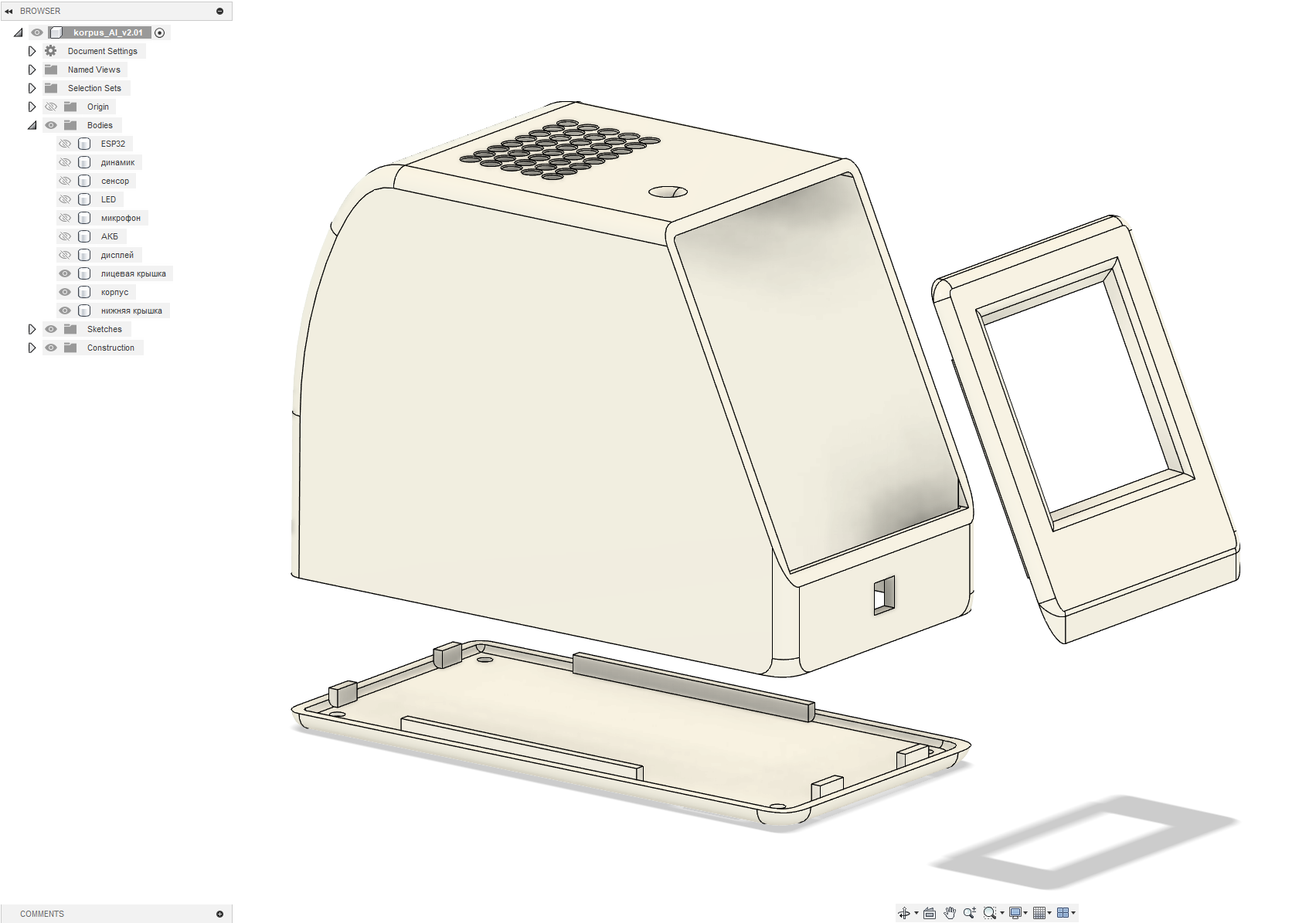

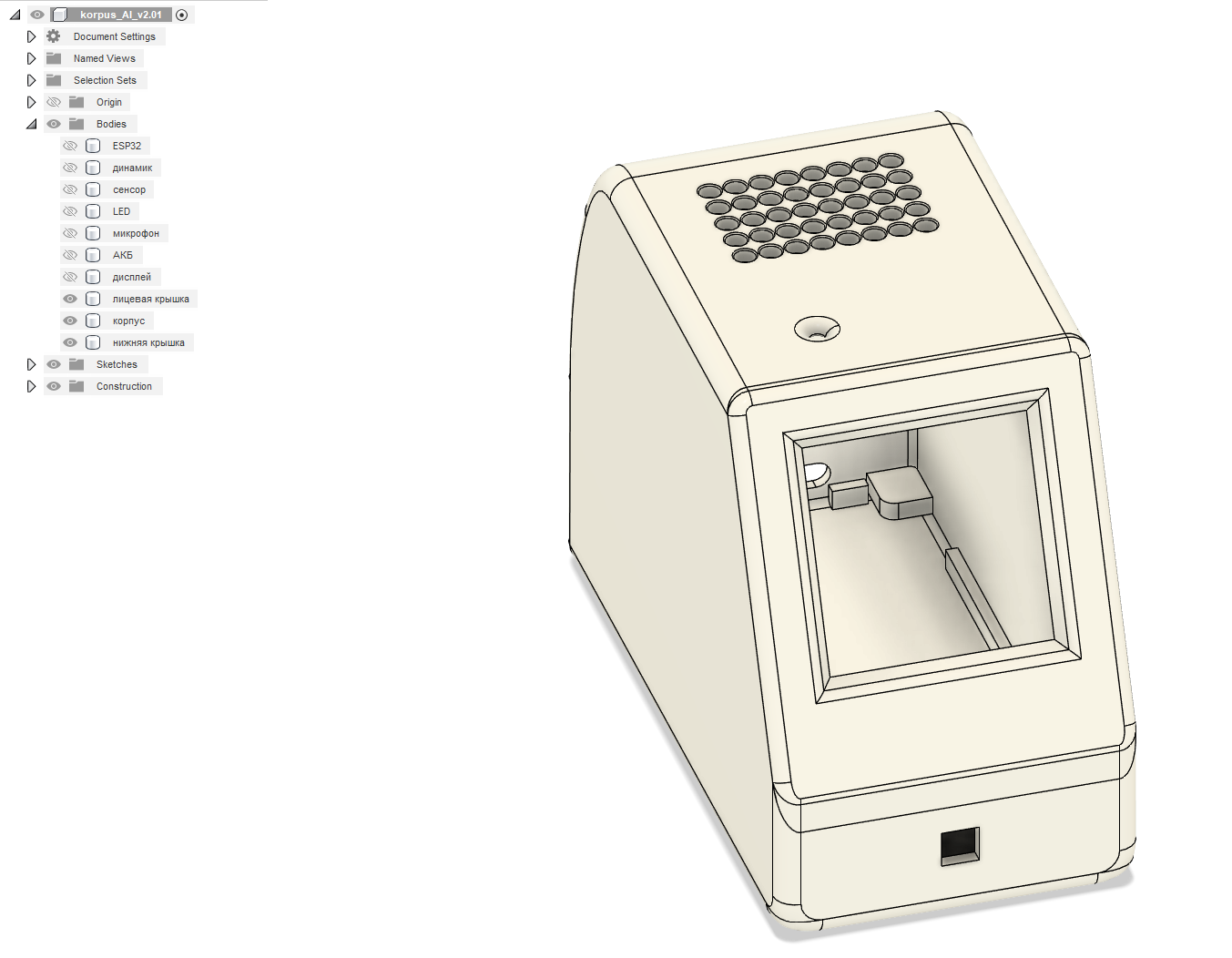

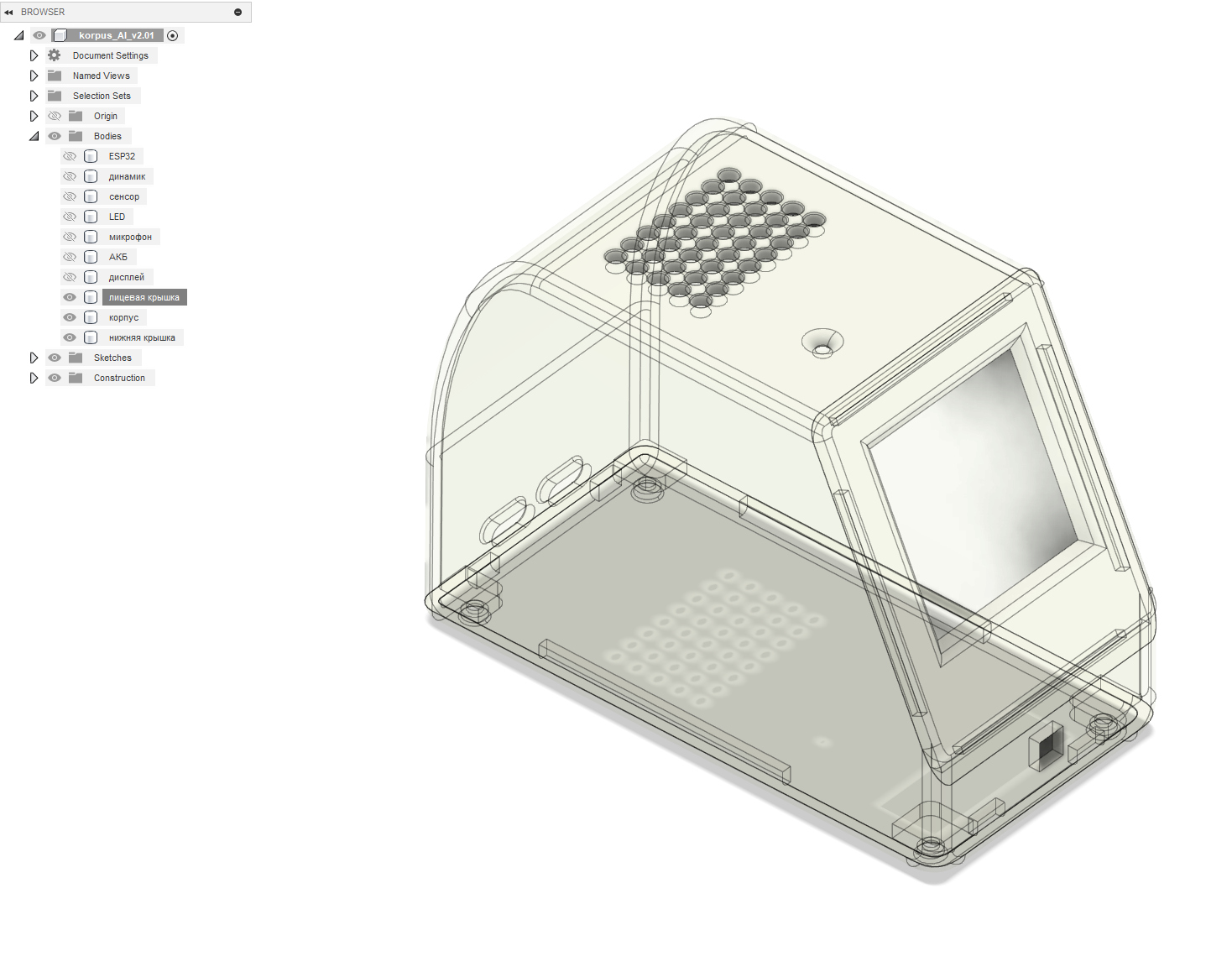

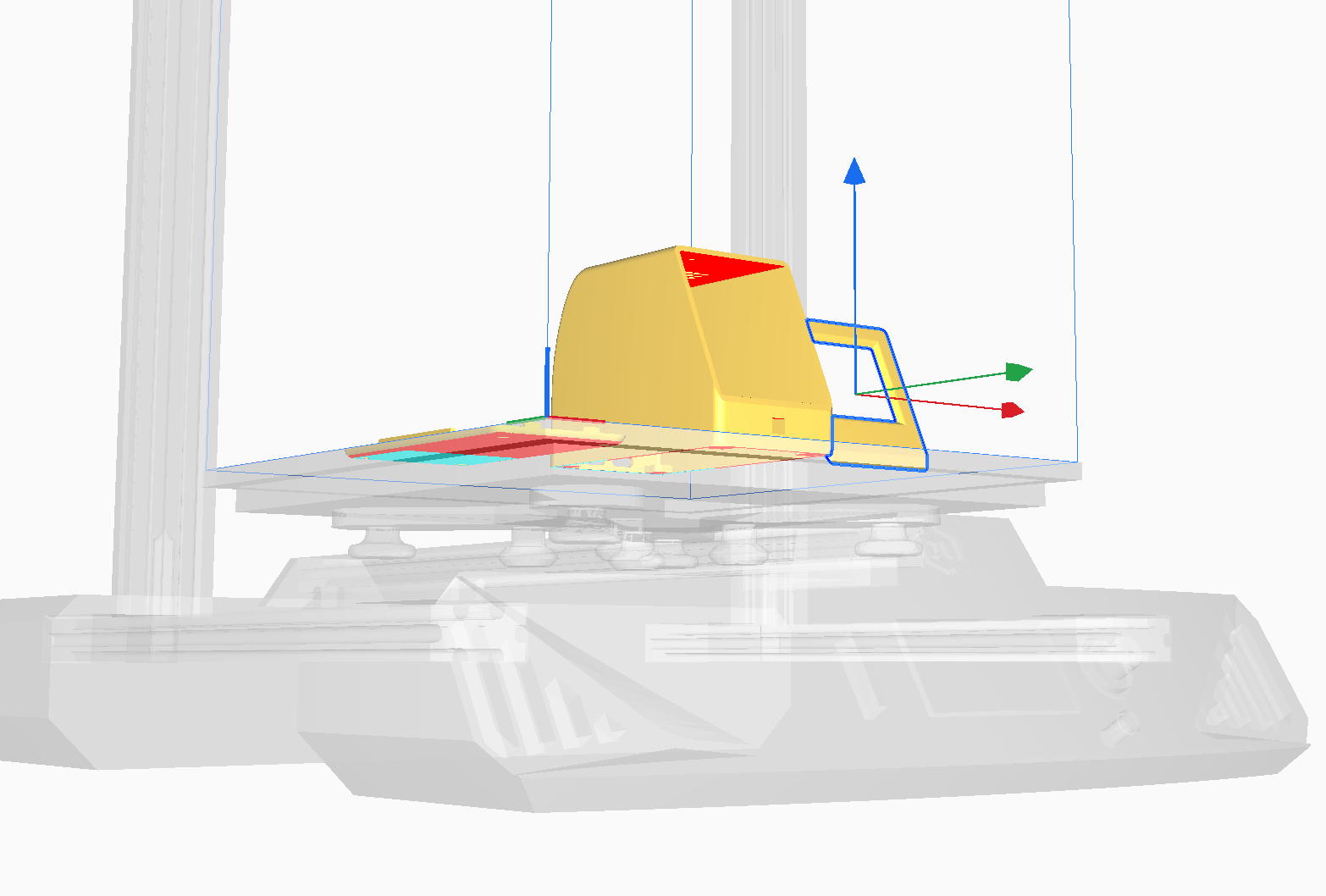

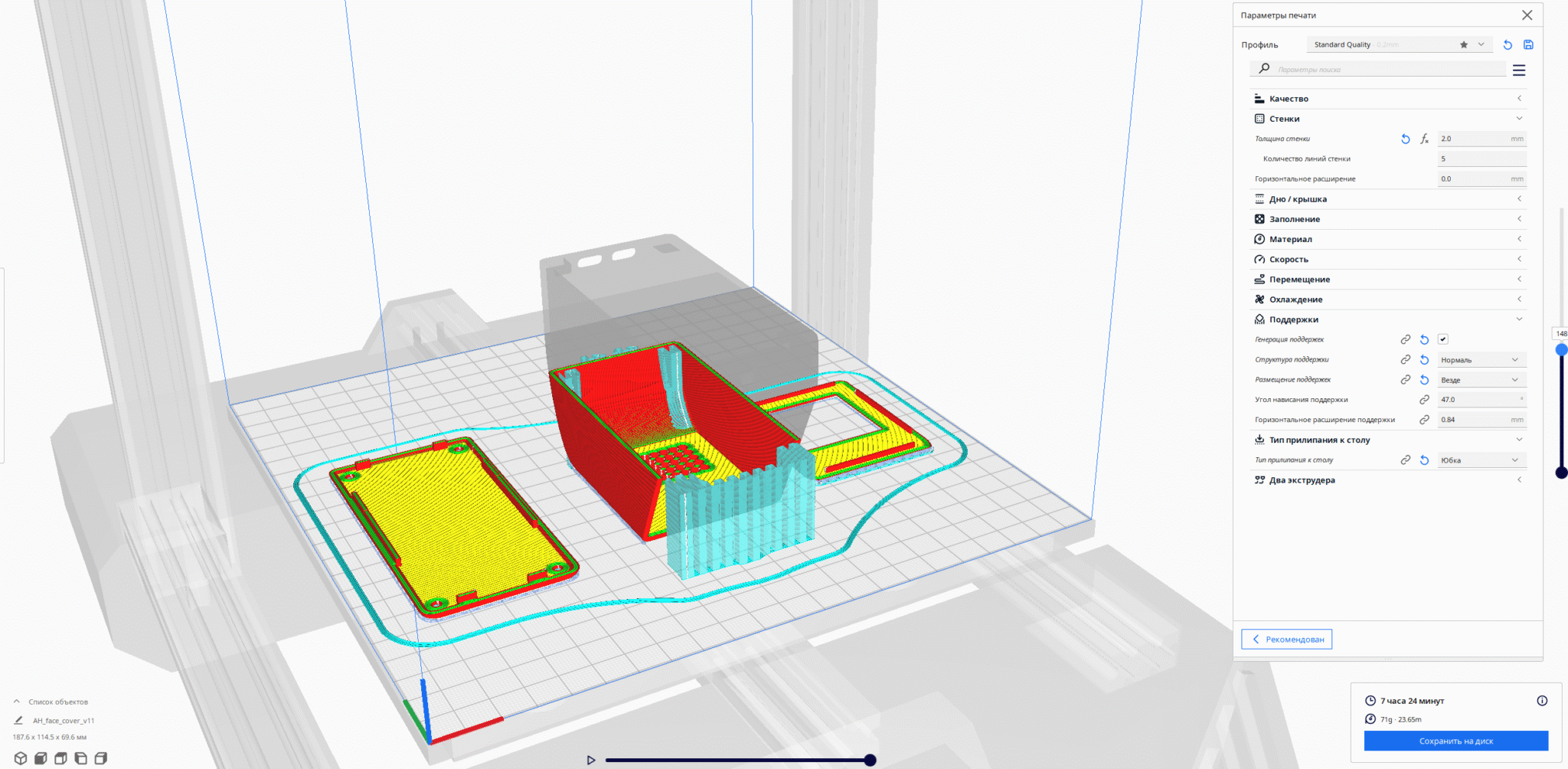

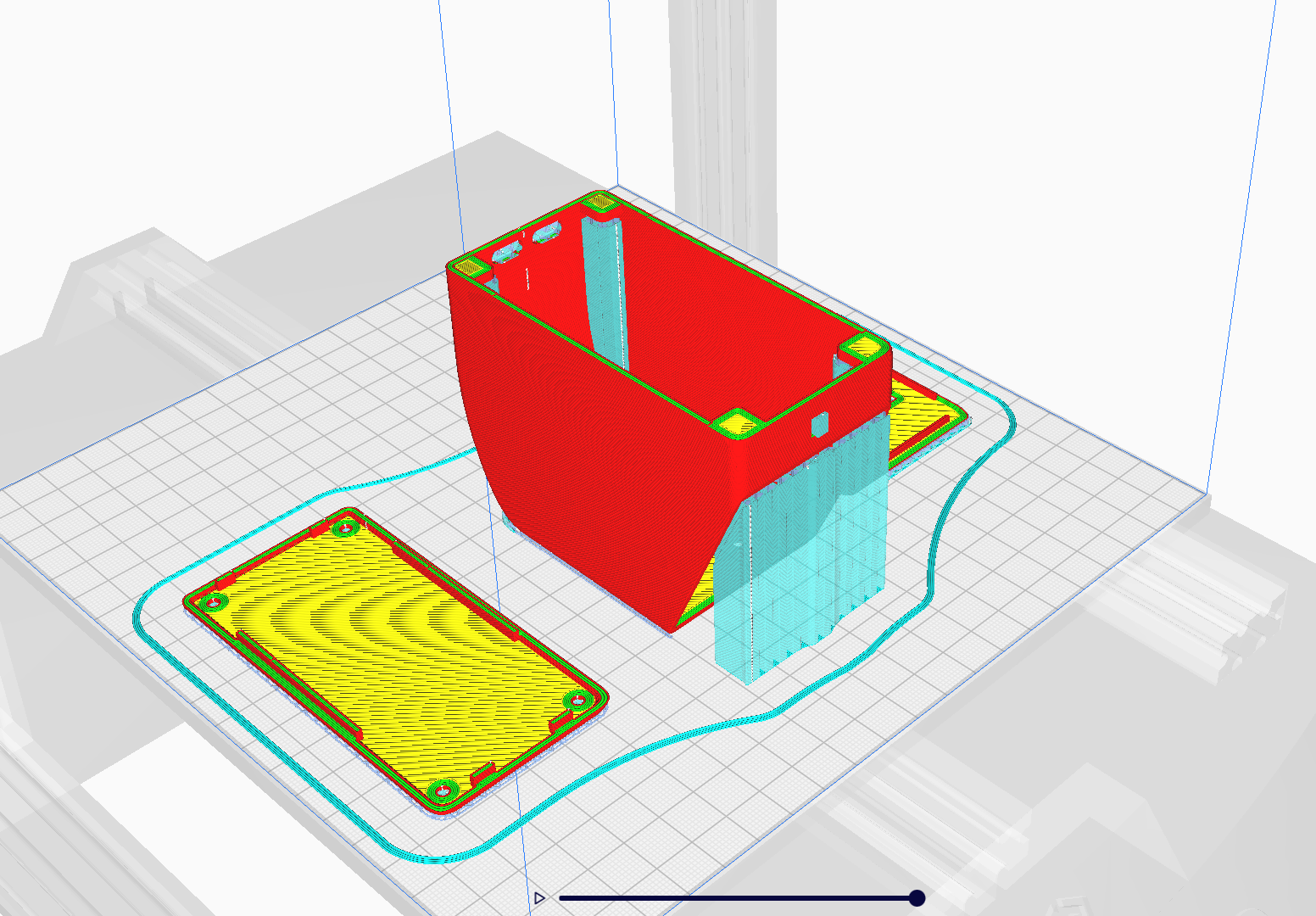

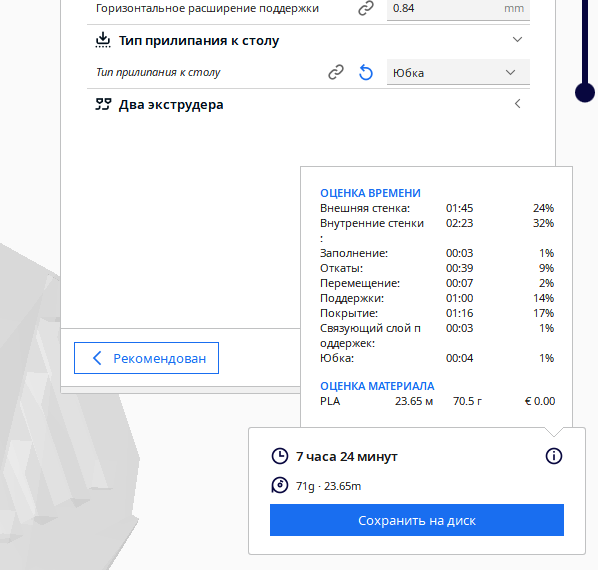

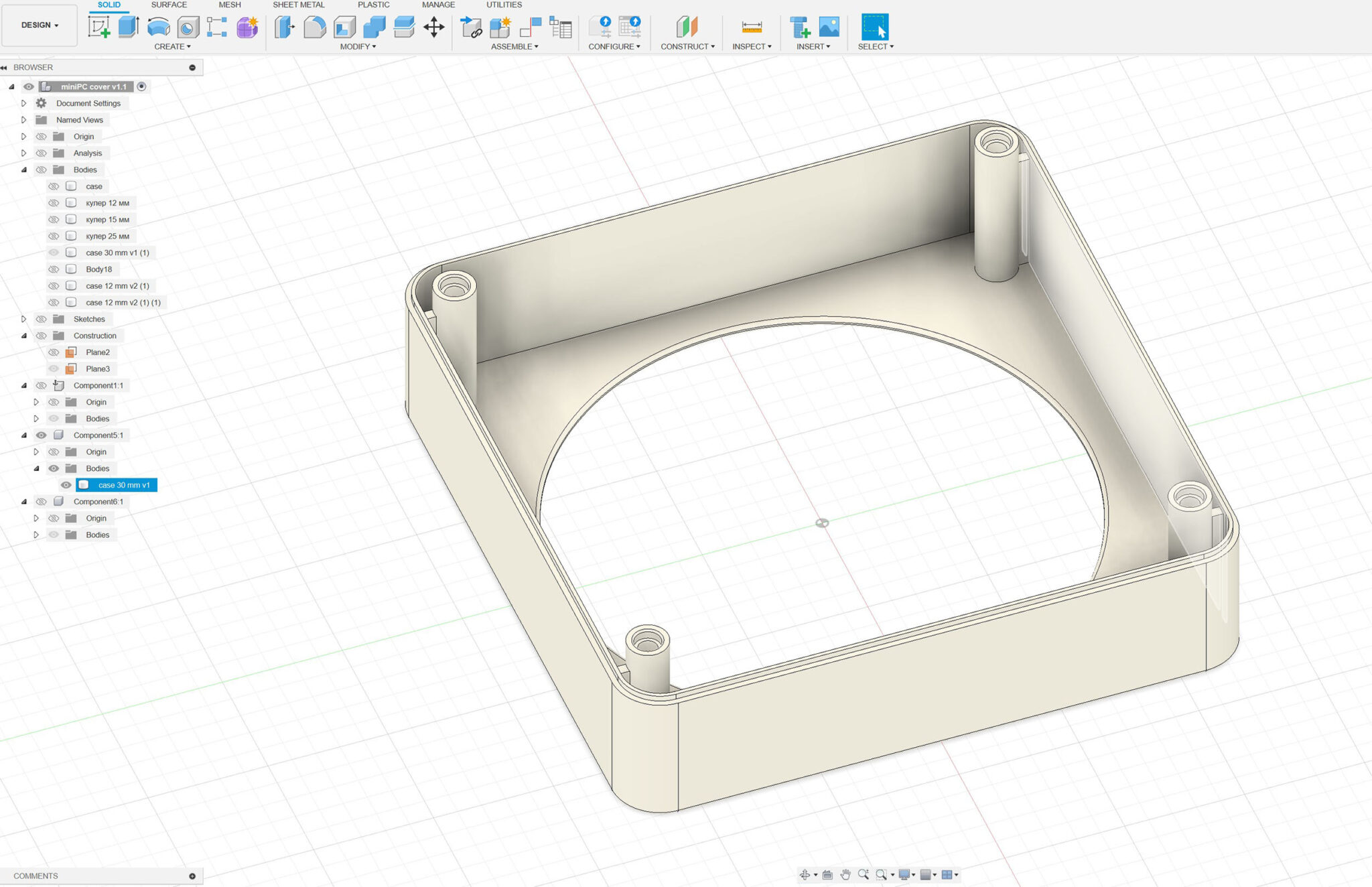

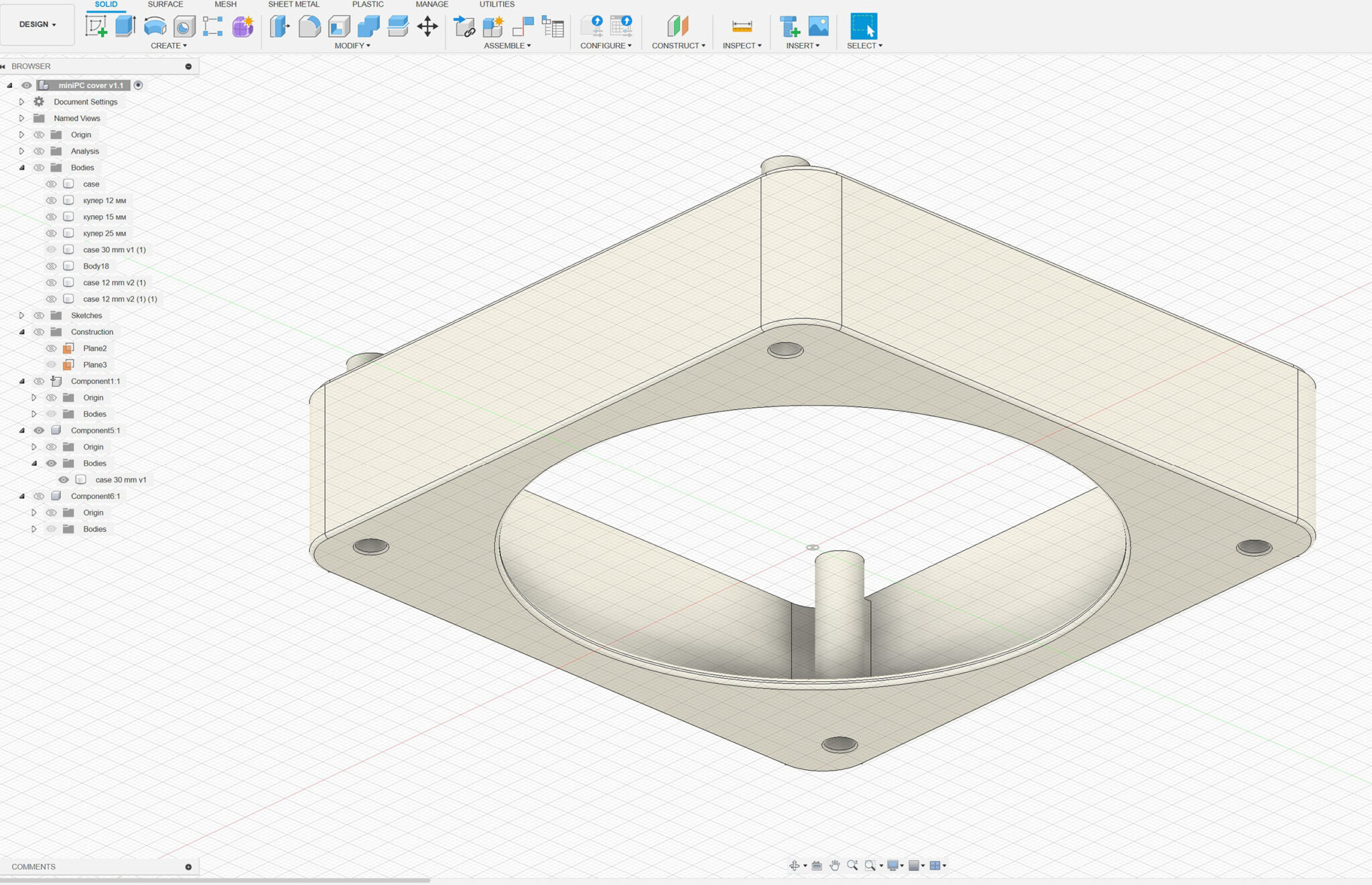

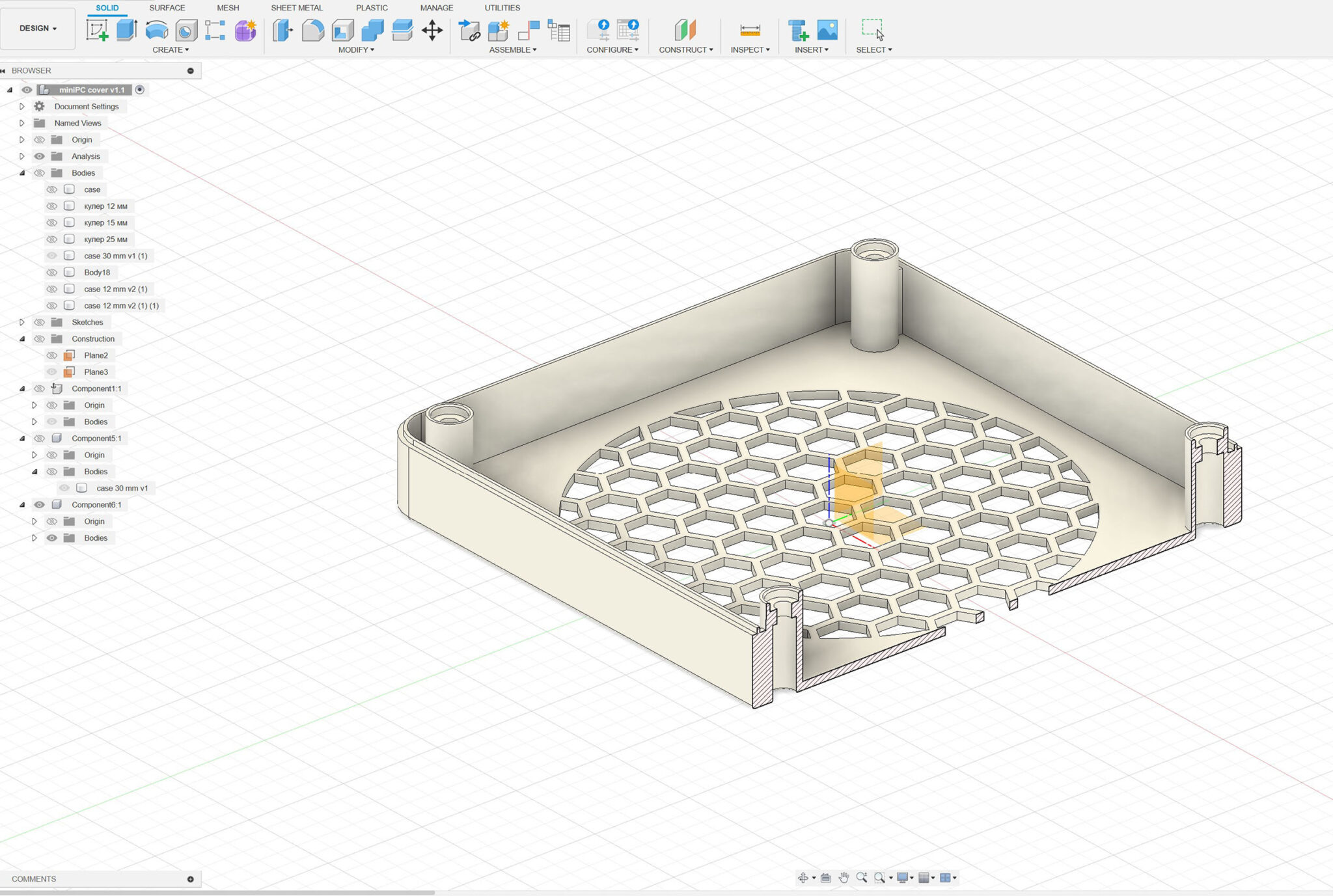

In Fusion 360 habe ich die erste Version der Unterabdeckung entworfen – für einen Lüfter mit einer Stärke von 25 mm. Ich hatte bereits ein Metallgitter zur Verfügung und plante, es in dieses Gehäuse einzubauen, um die Lüfterblätter vor dem zufälligen Eindringen größerer Gegenstände zu schützen.

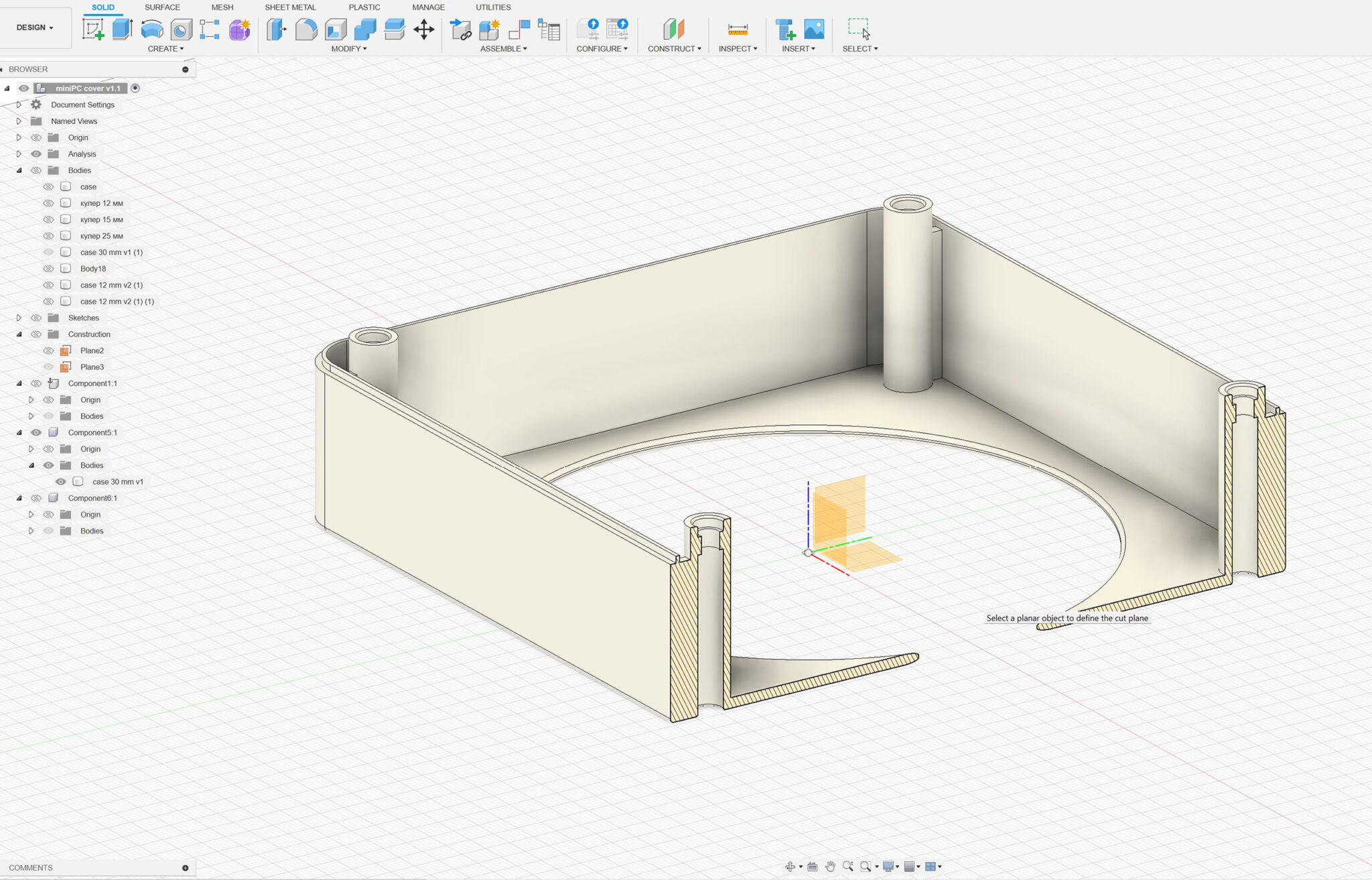

Der Querschnitt des Gehäuses.

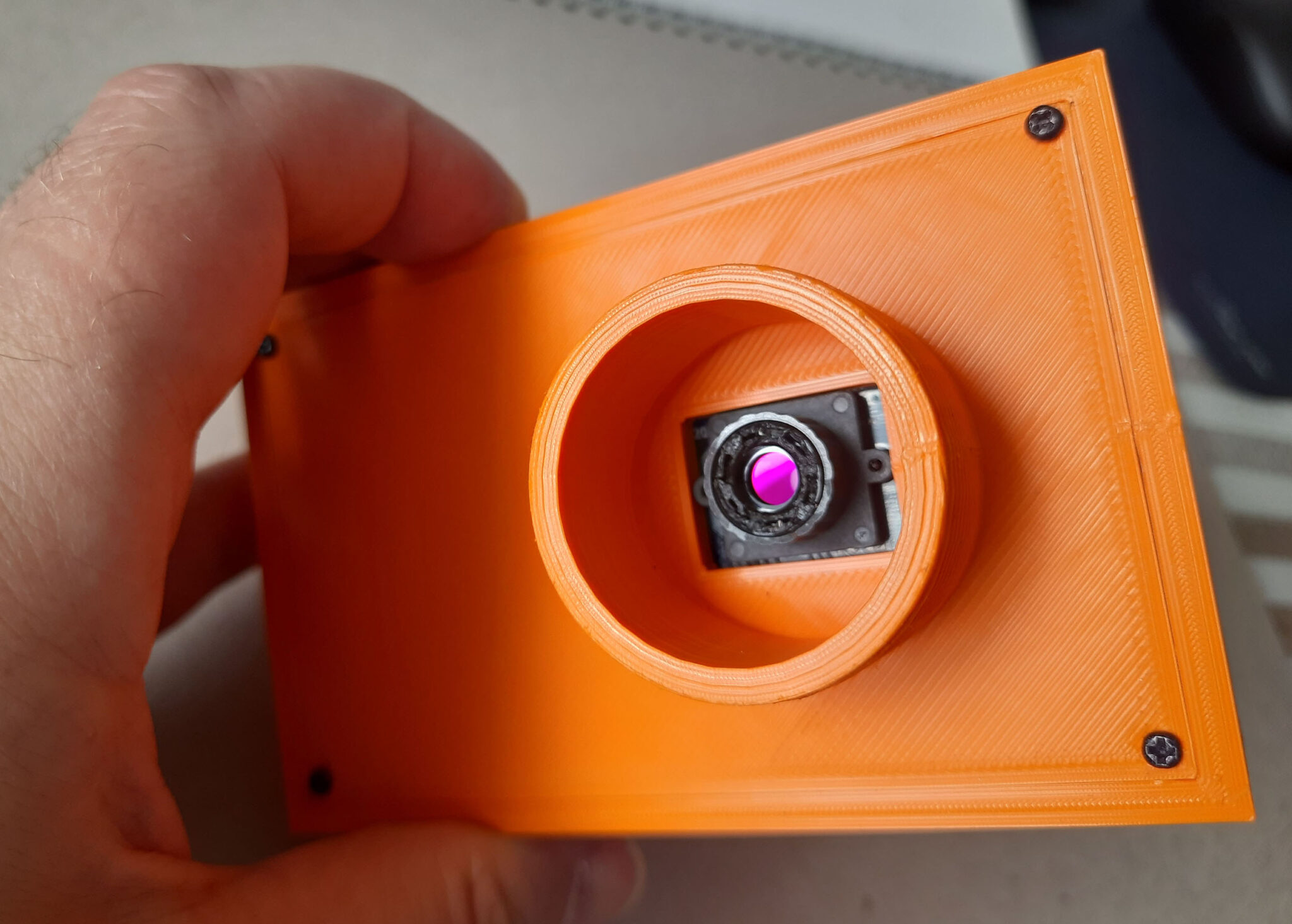

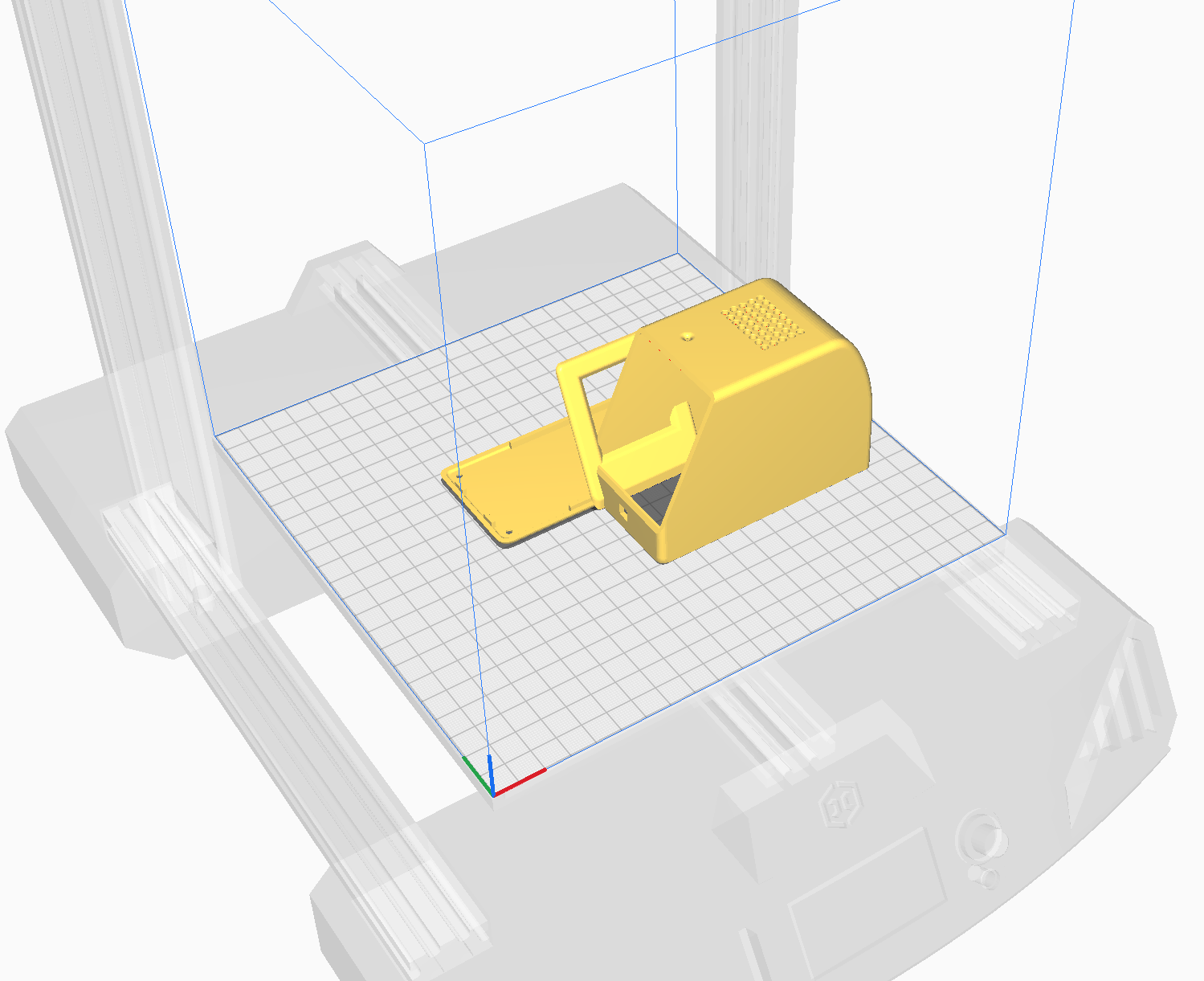

Das fertiggestellte Gehäuseteil mit eingebautem Gitter und Lüfter.

Ansicht von der Innenseite. Damit der Lüfter in das Gehäuse passt, mussten die Ecken abgeschnitten werden. Ich habe ihn mit Heißkleber befestigt.

Da es sich um eine Testversion handelt, enthält das fertige Gehäuse einige Fehler – die Schraubdome sind zu kurz, daher müssen zur Befestigung am Mini-PC längere Schrauben verwendet werden.

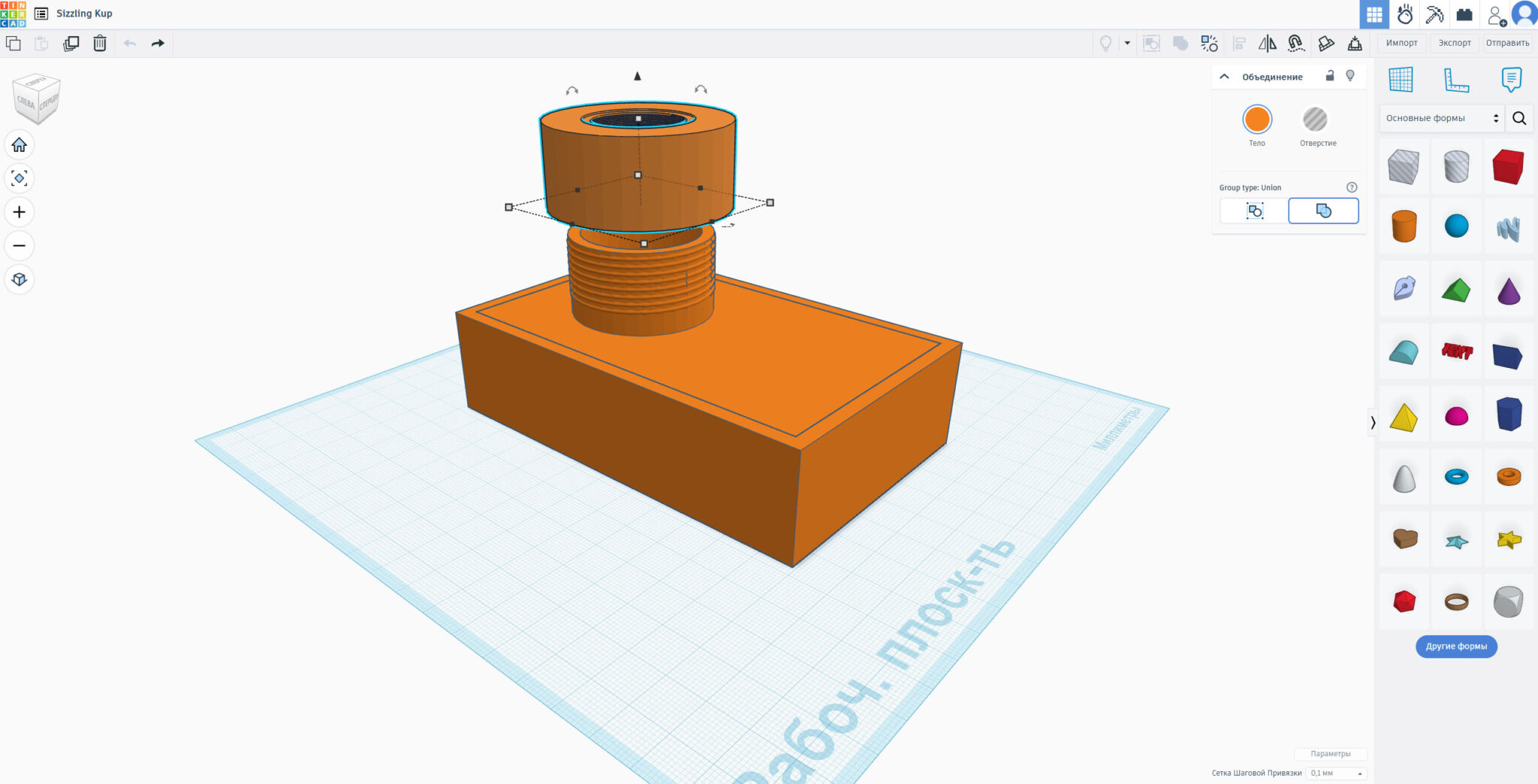

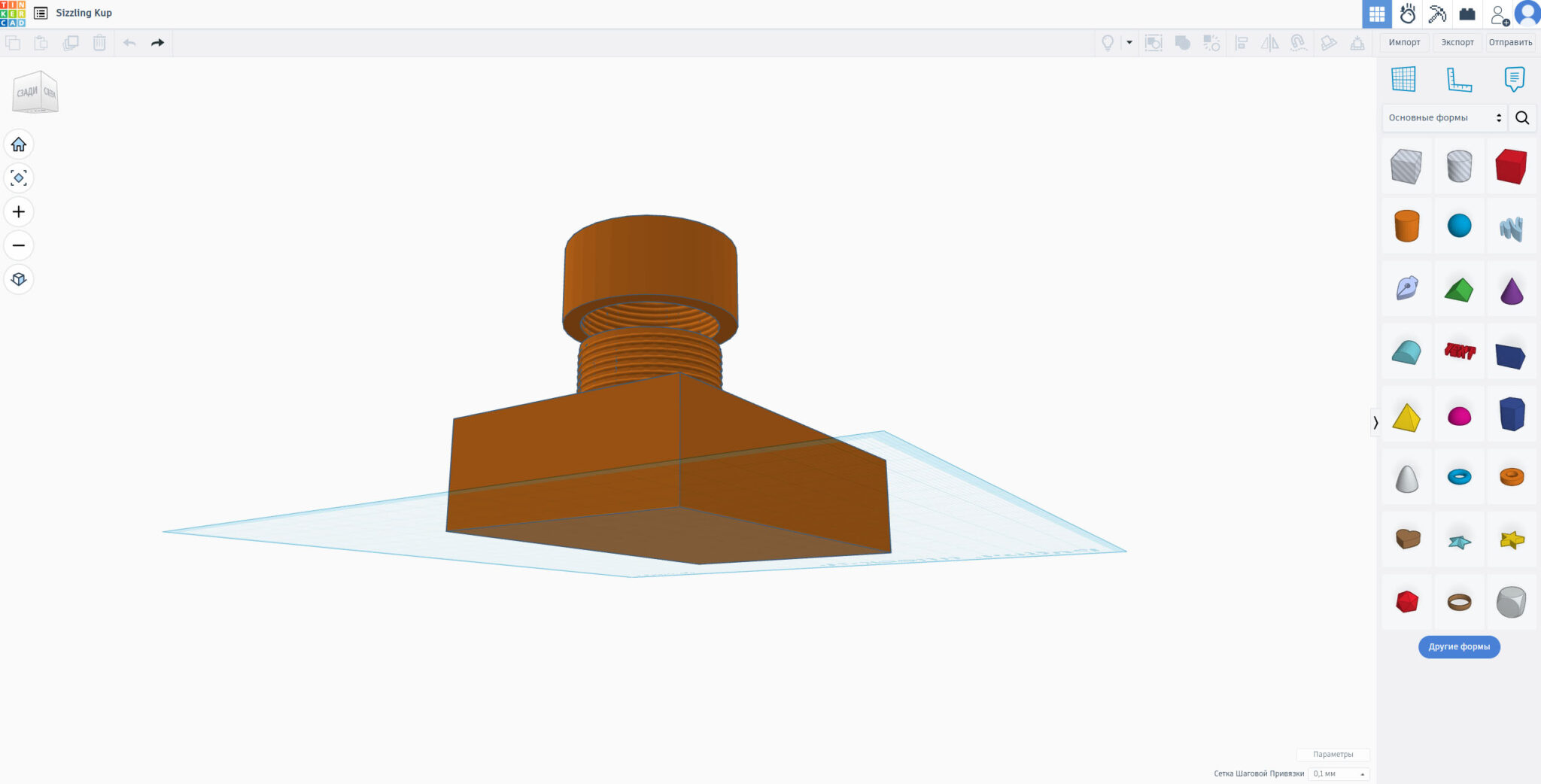

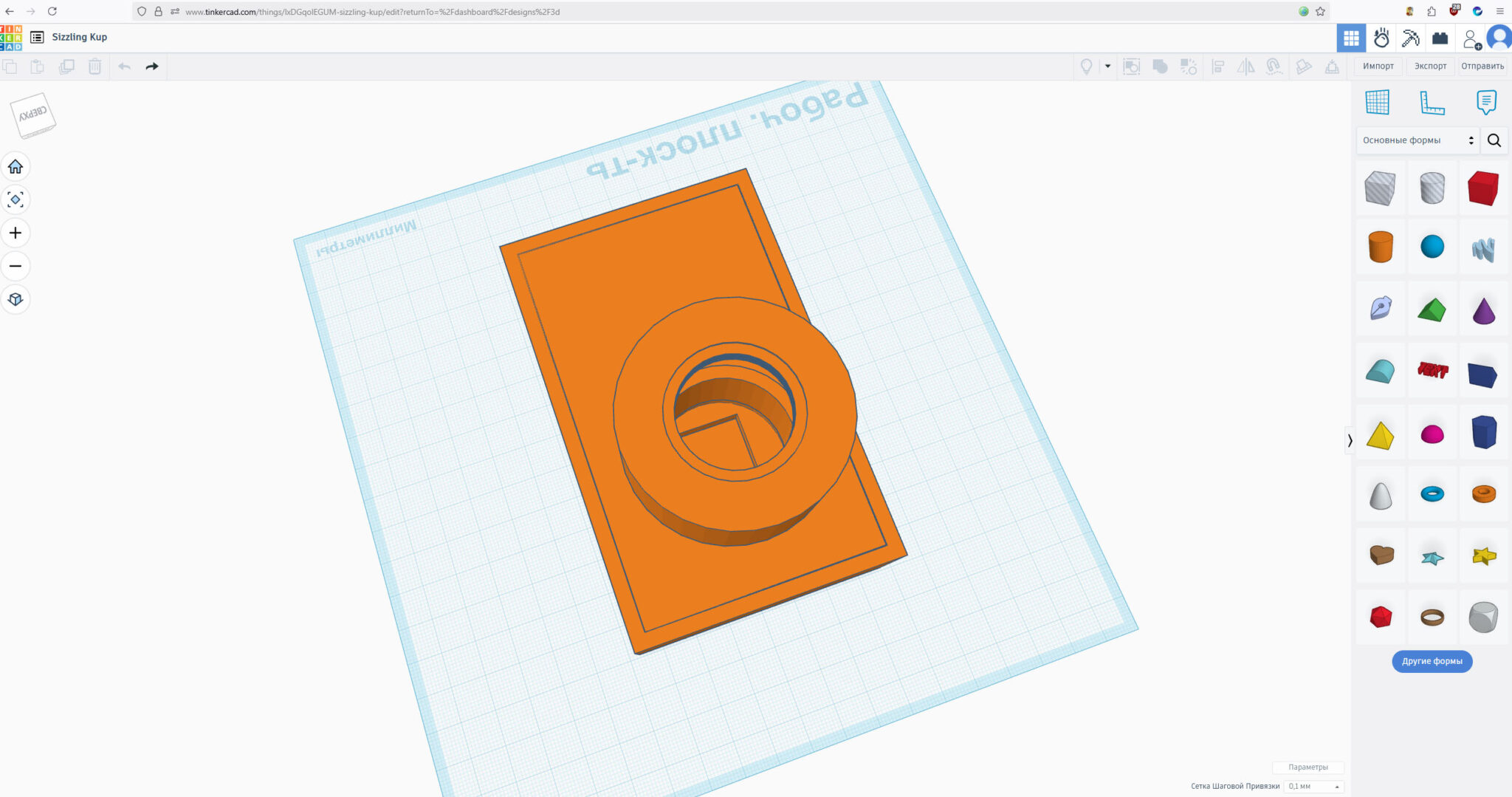

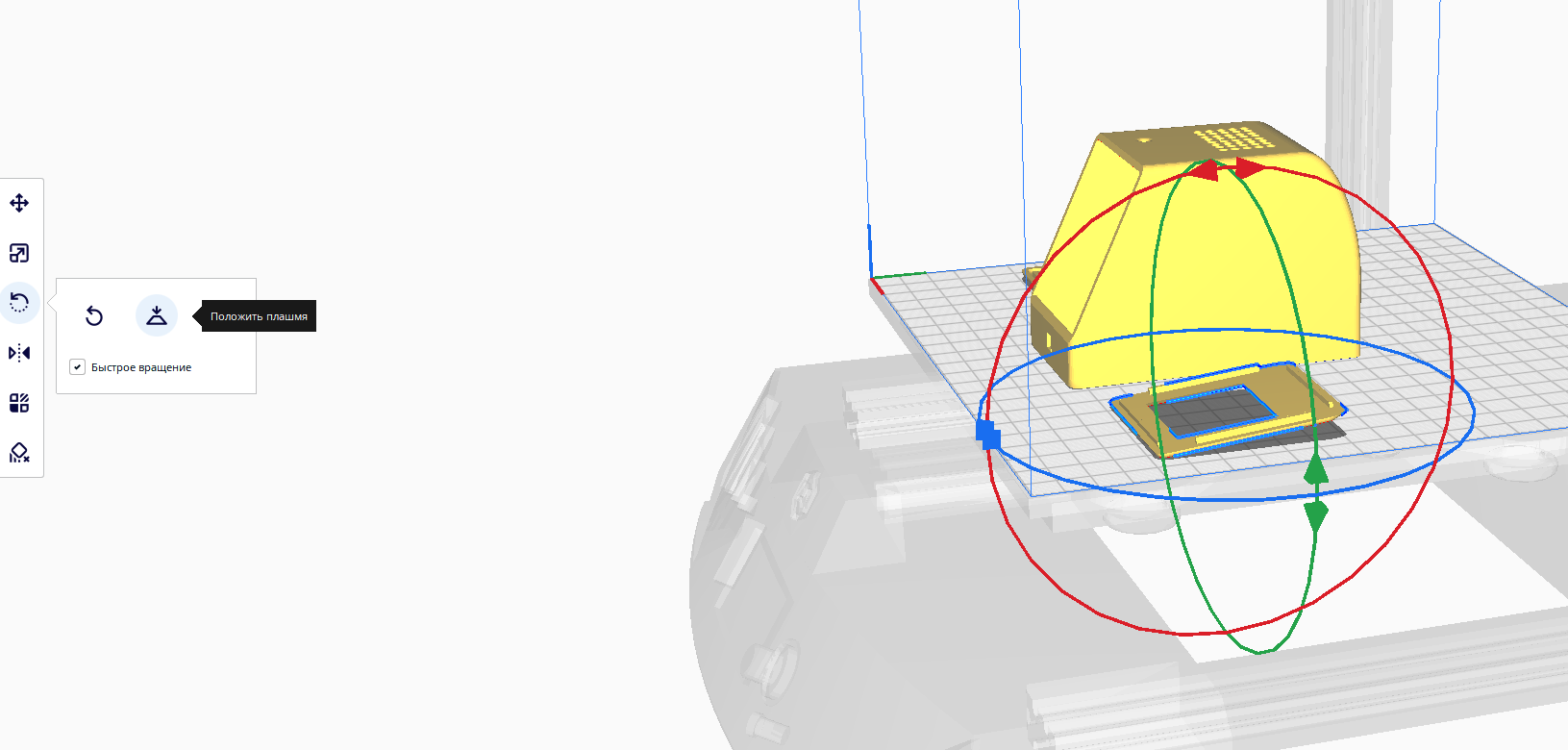

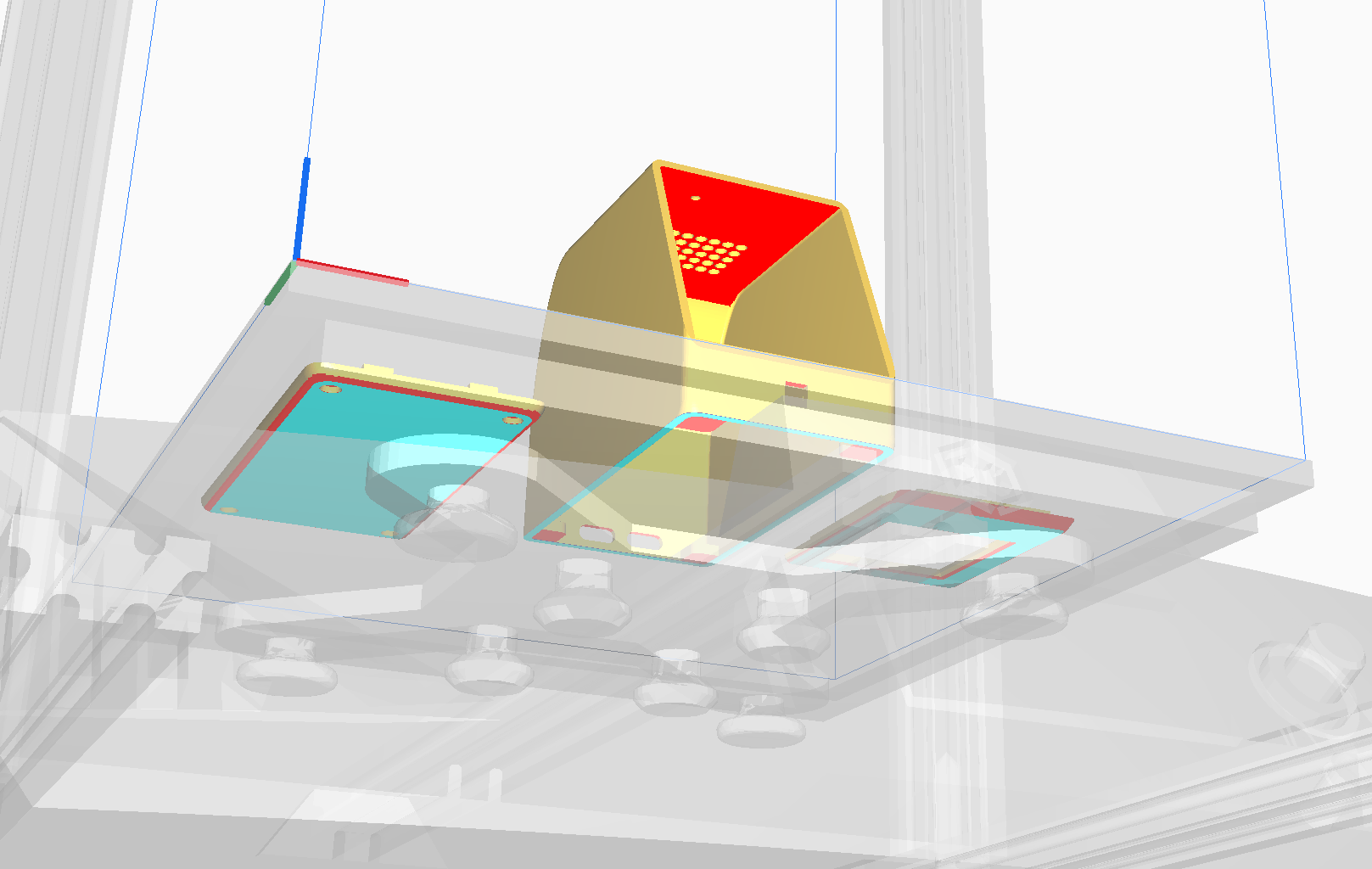

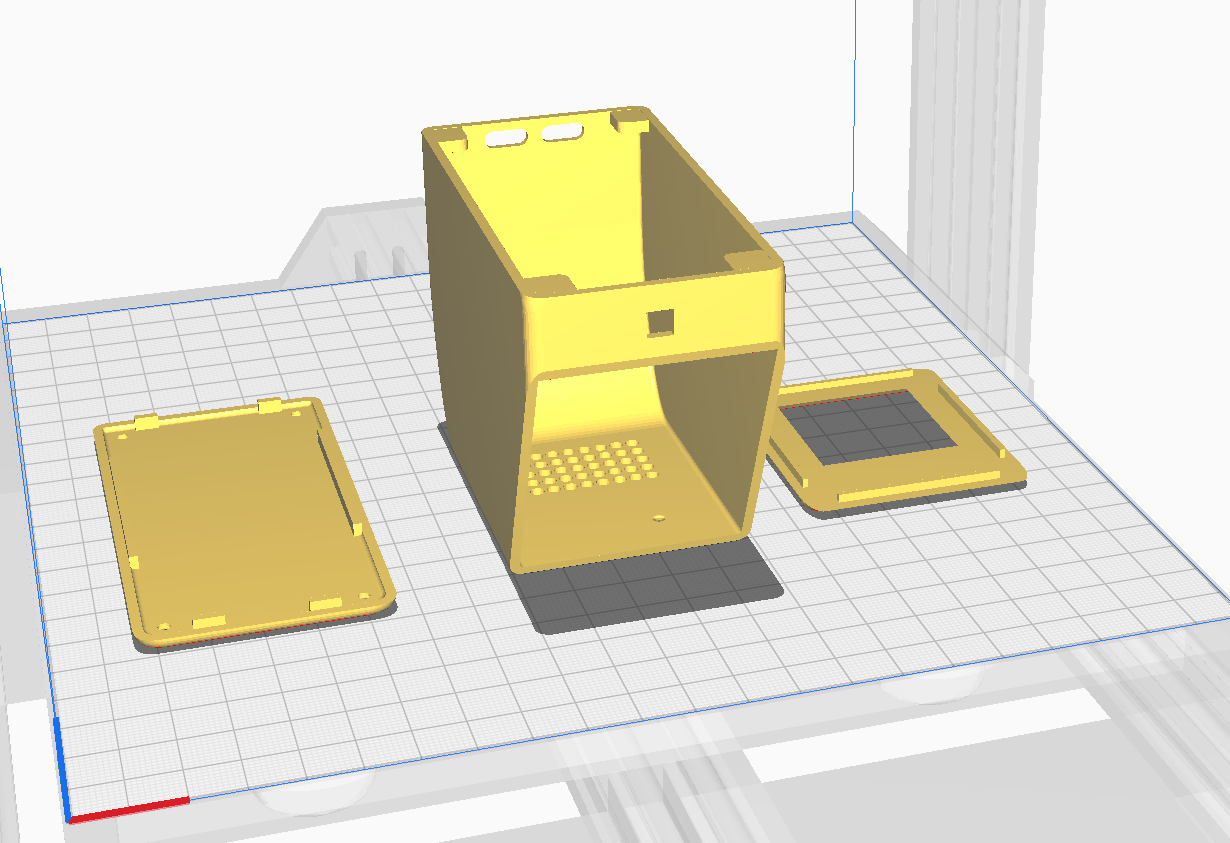

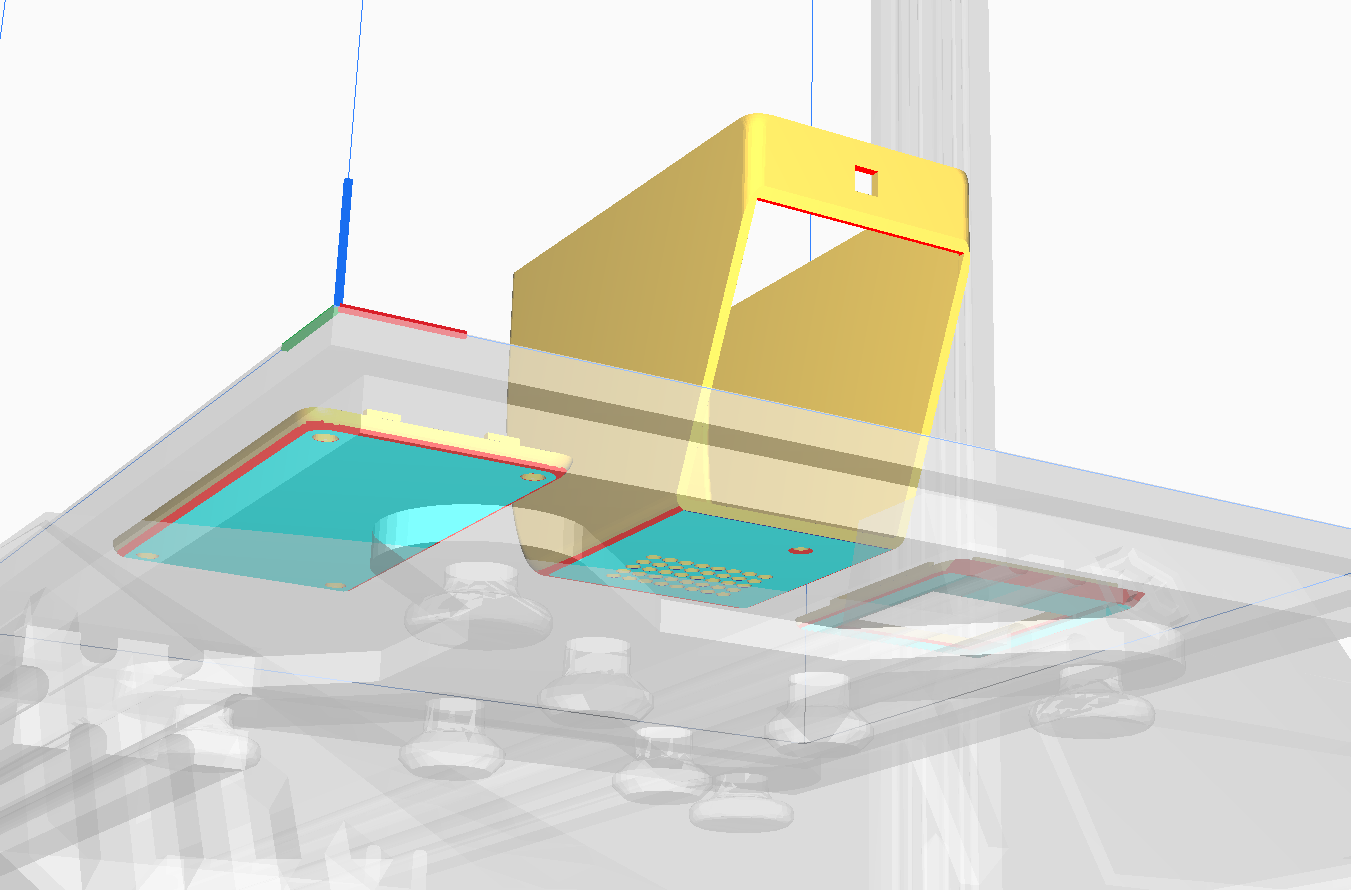

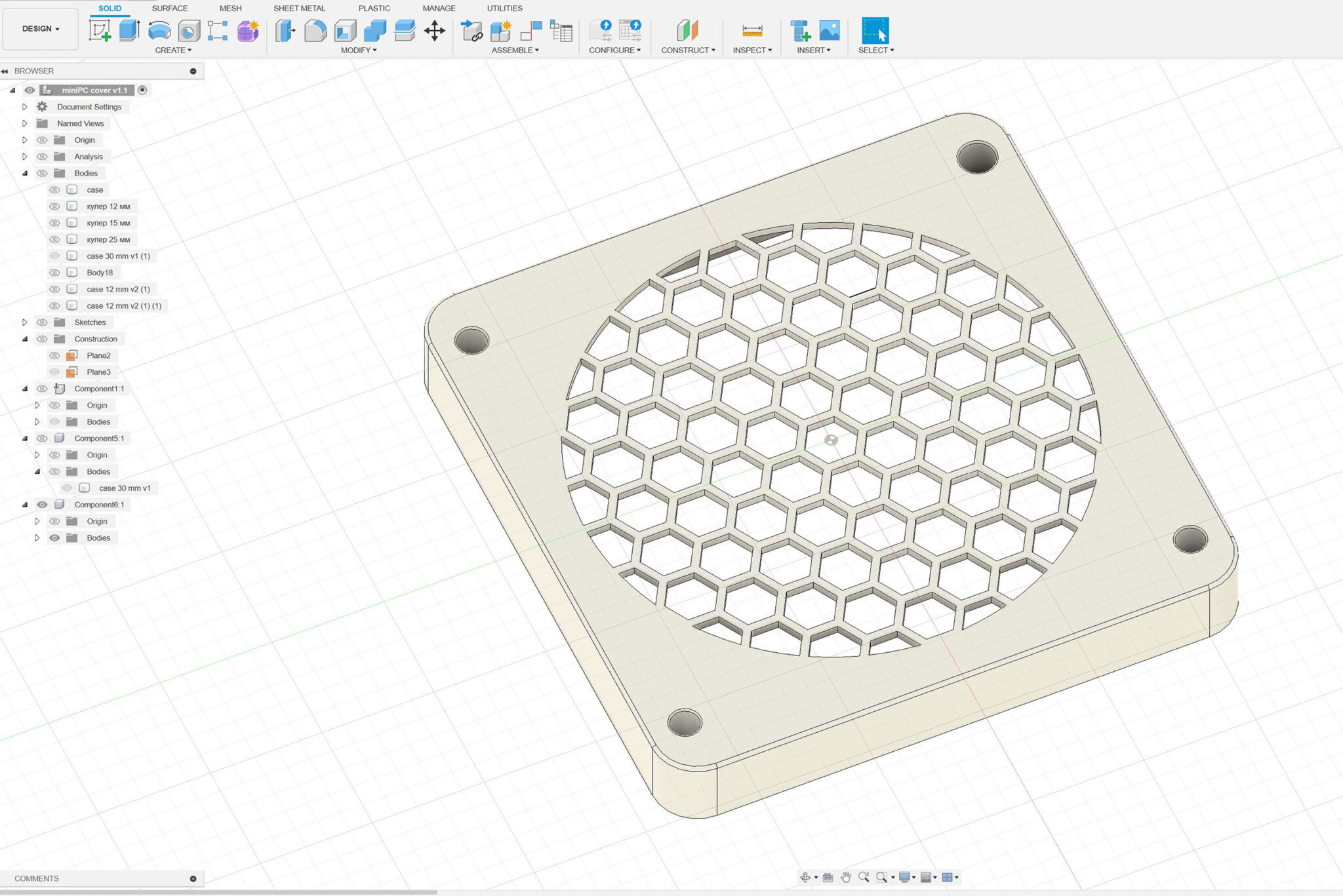

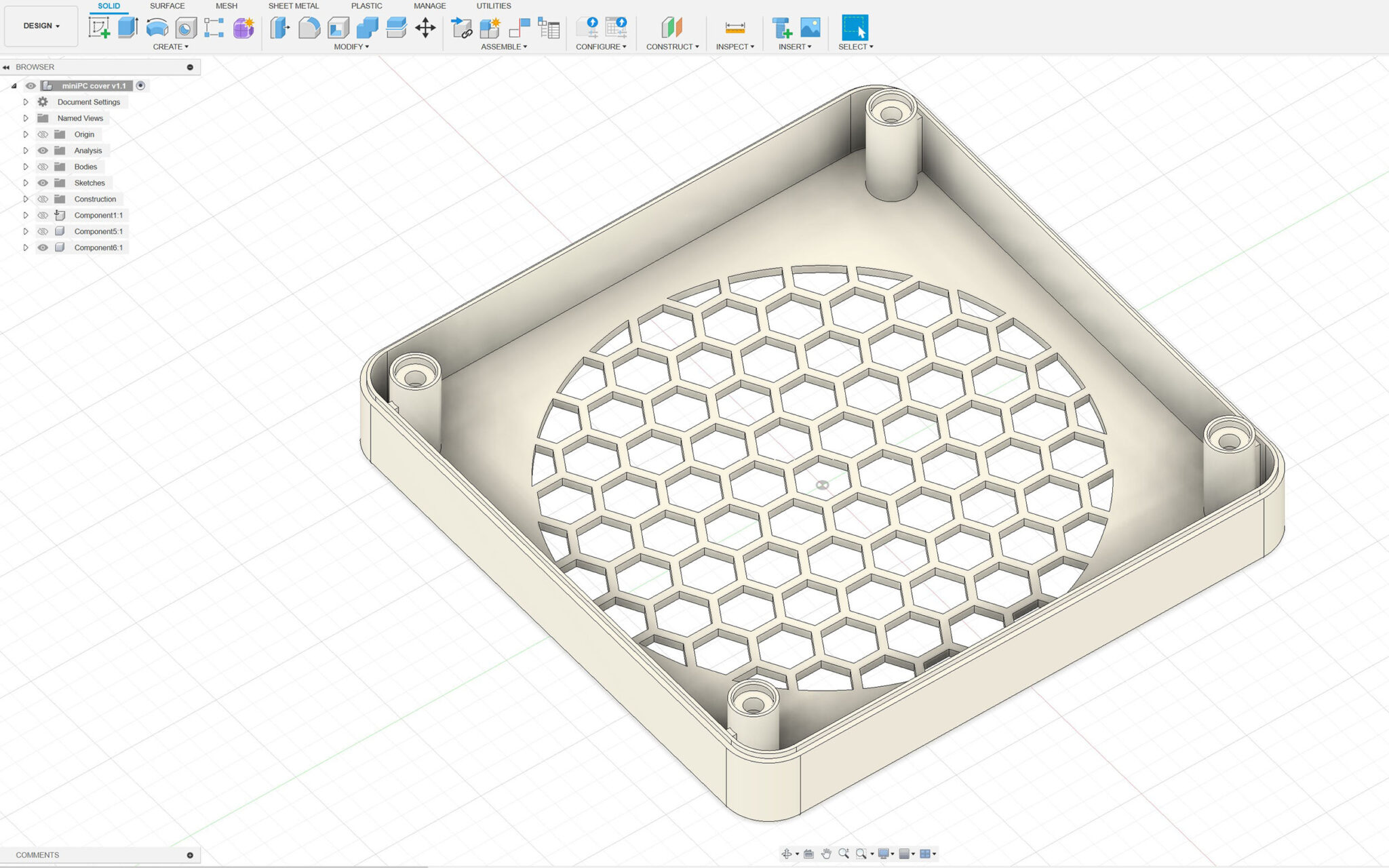

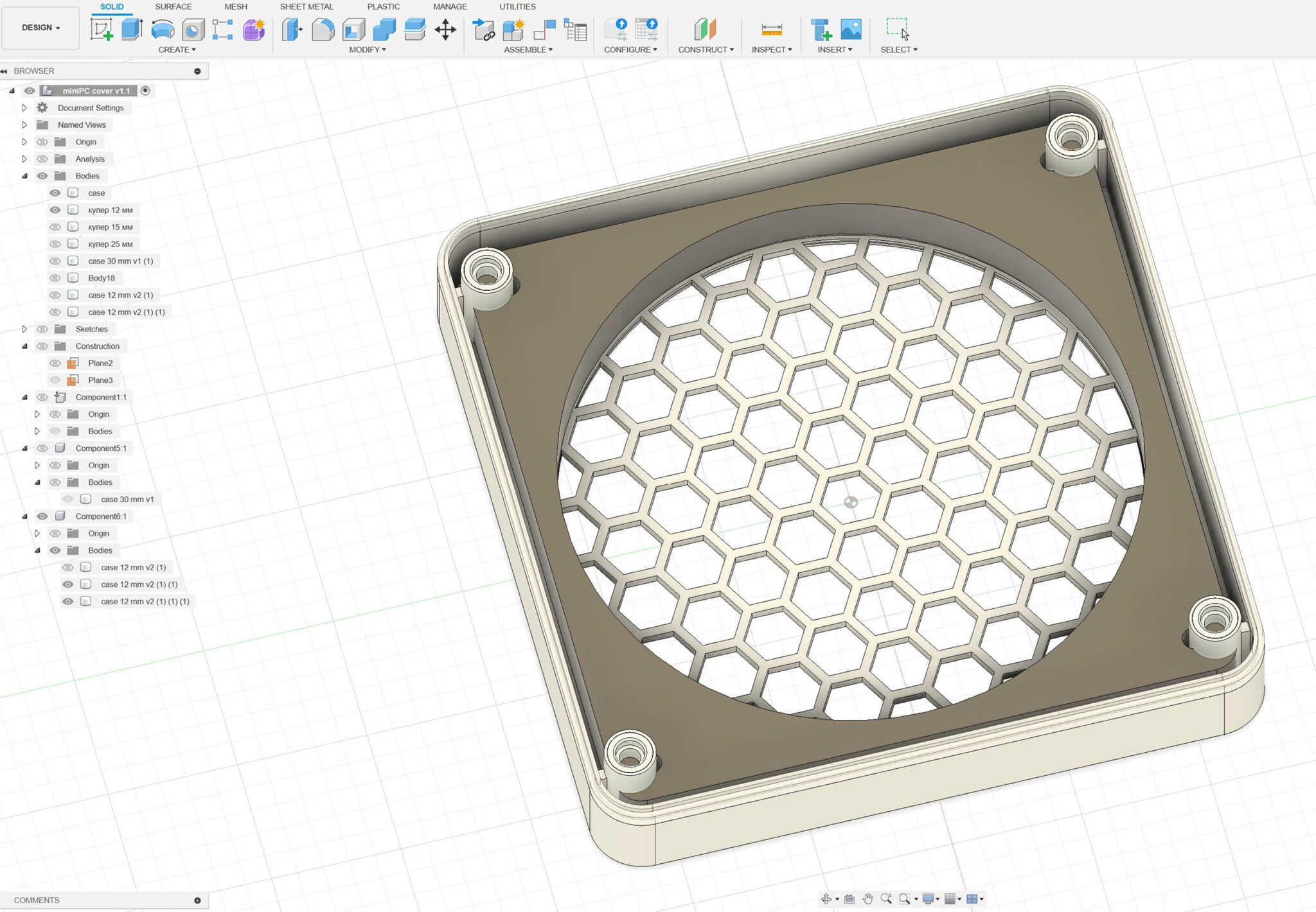

Unter Berücksichtigung der gemachten Fehler habe ich ein neues Gehäusemodell entworfen – für einen Lüfter mit 12 mm Stärke, den ich auf Aliexpress bestellt habe. Außerdem habe ich YouTube-Tutorials genutzt, um ein Wabengitter-Design zu erstellen.

Ansicht der Innenseite.

Querschnitt der neuen Abdeckung.

Das Gehäusemodell des 12-cm-Lüfters zeigt, an welchen Stellen die Ecken des Lüfters beim Einbau ins Gehäuse abgeschnitten werden müssen.

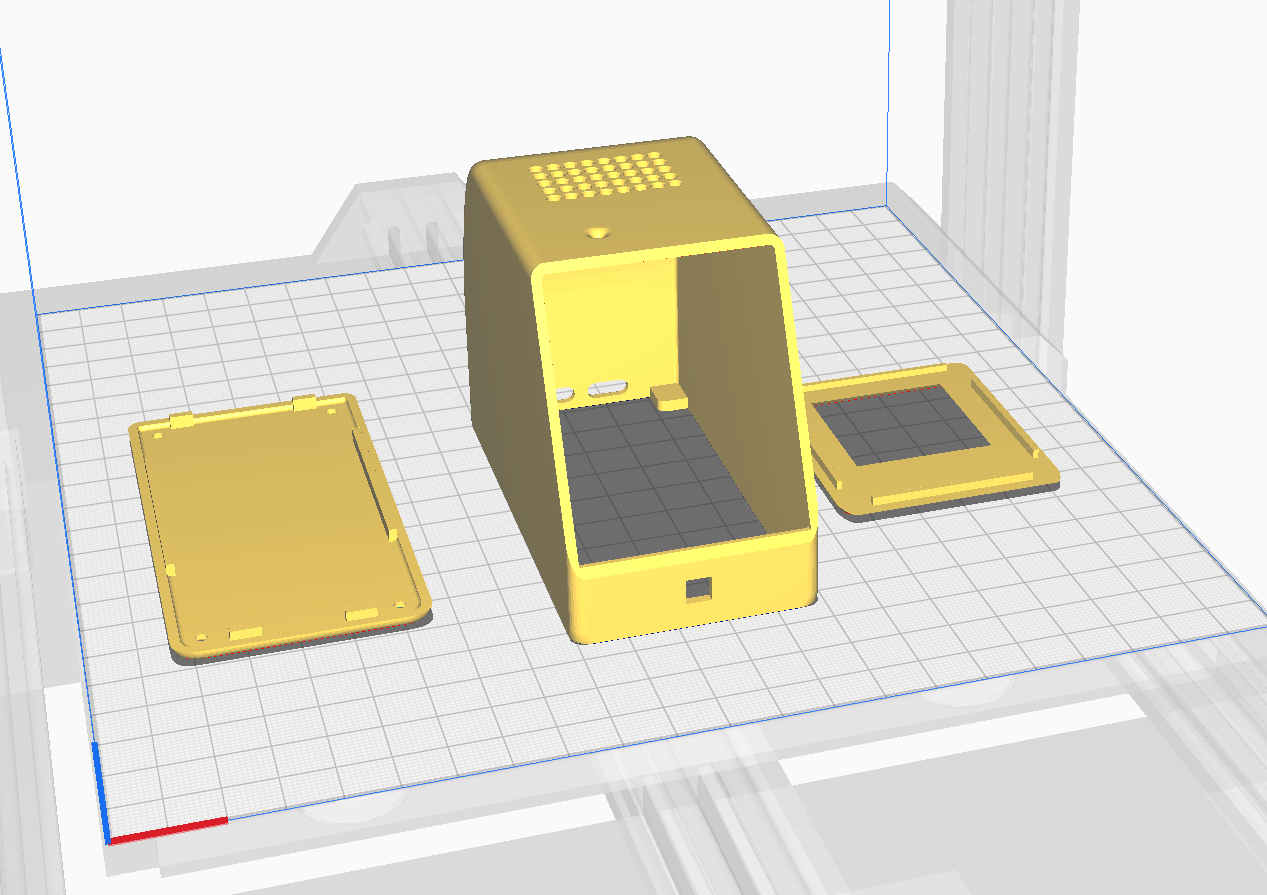

Das fertige Gehäuse mit eingebautem Lüfter, der mit doppelseitigem Schaumklebeband in zwei Lagen (je etwa 1 mm dick) befestigt ist, sodass ein kleiner Abstand zwischen den Lüfterblättern und dem Gitter bleibt.

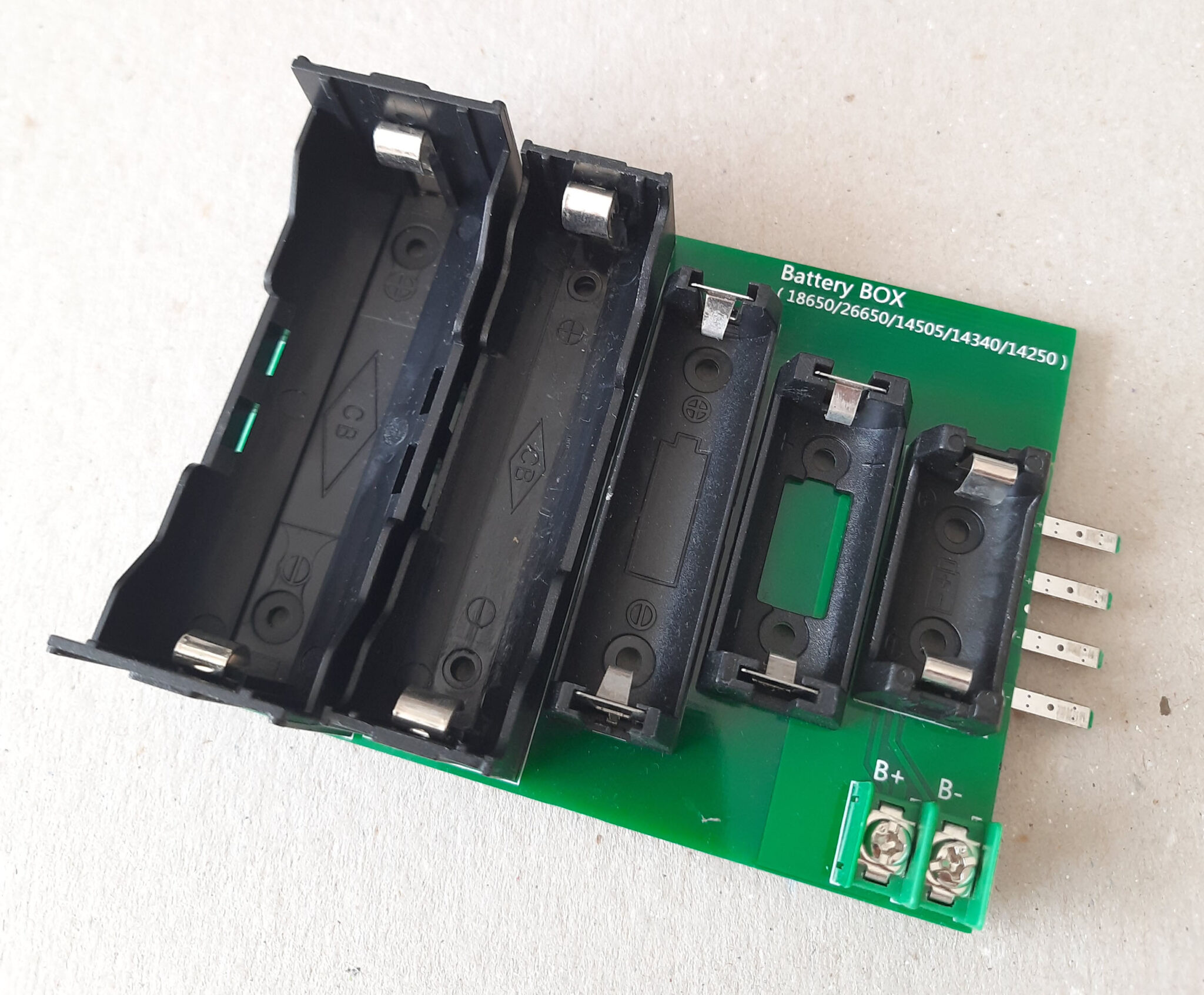

Bei Aliexpress habe ich Module eines DC-DC-Aufwärtswandlers bestellt. Dieser ist einstellbar – man kann die Spannung von 3,7 Volt auf 5, 8, 9 oder 12 Volt erhöhen, mit einer Last bis zu 500 mA. Was die Belastung betrifft – das Modul versorgt den Lüfter mühelos und mit ausreichender Leistungsreserve.

Das Modul ist tatsächlich sehr klein, ich habe es mit einem Schrumpfschlauch isoliert.

Ansicht der montierten Gehäuseunterseite. Ich habe weiche Gummifüße angebracht.

Gesamtansicht des Mini-PCs. Oben habe ich mit doppelseitigem Klebeband einen USB-Hub befestigt.

Seitenansicht. Da ich diese Version als experimentell betrachte, habe ich das gedruckte Gehäuse nicht weiter bearbeitet. Die Naht und die Schichtstruktur des 3D-Drucks sind deutlich sichtbar.

Im weiteren Verlauf des Projekts plane ich eventuell eine neue Version – mit einem Noctua-Lüfter sowie einer endgültigen Gehäusebearbeitung und Lackierung.

Ansicht von unten.

Der Austausch der unteren Abdeckung mit dem kleinen Lüfter gegen ein Gehäuse mit einem größeren Lüfter hat die Kühlleistung verbessert, da der Luftstrom stärker geworden ist. Auch das Betriebsgeräusch des Lüfters ist etwas leiser geworden.

Для управления кулерами miniPC я использую программу Fan Control. Она позволяет гибко настраивать работу системы охлаждения в зависимости от нагрузки.

Vielen Dank für eure Aufmerksamkeit!