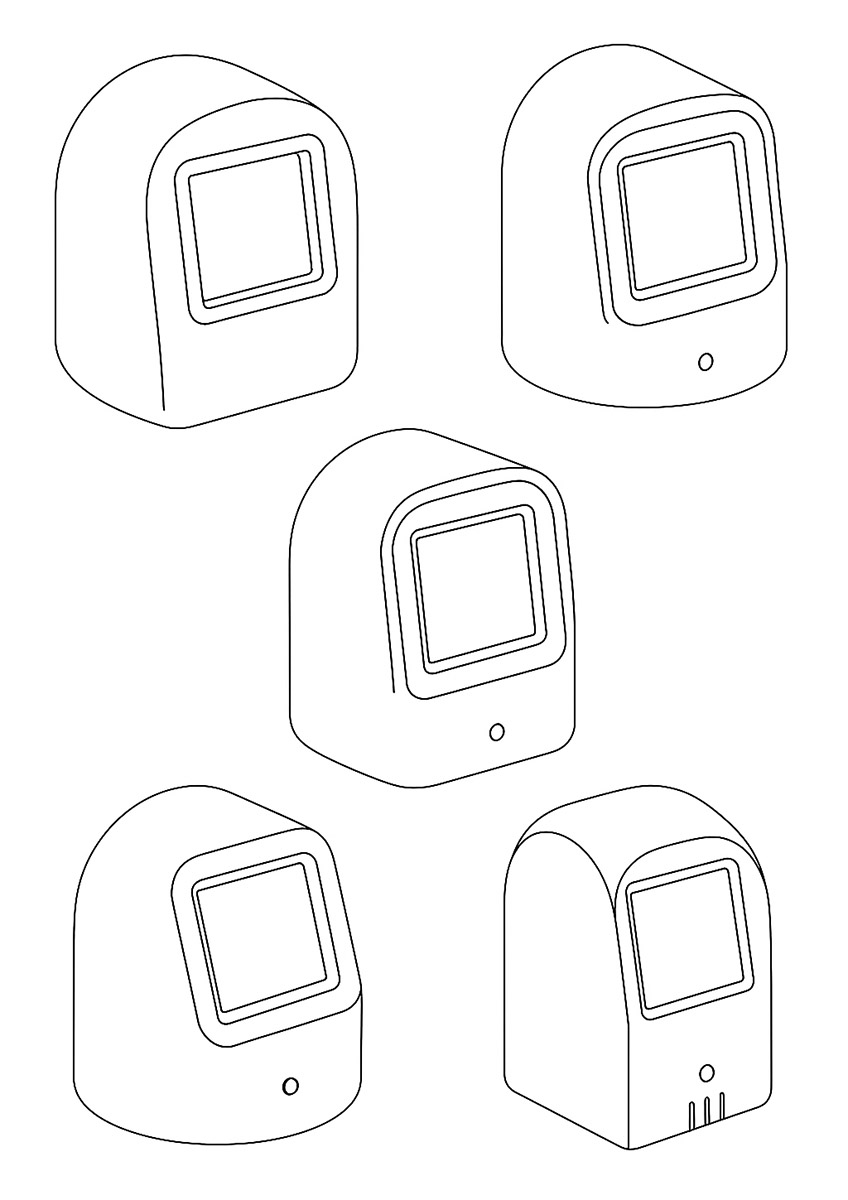

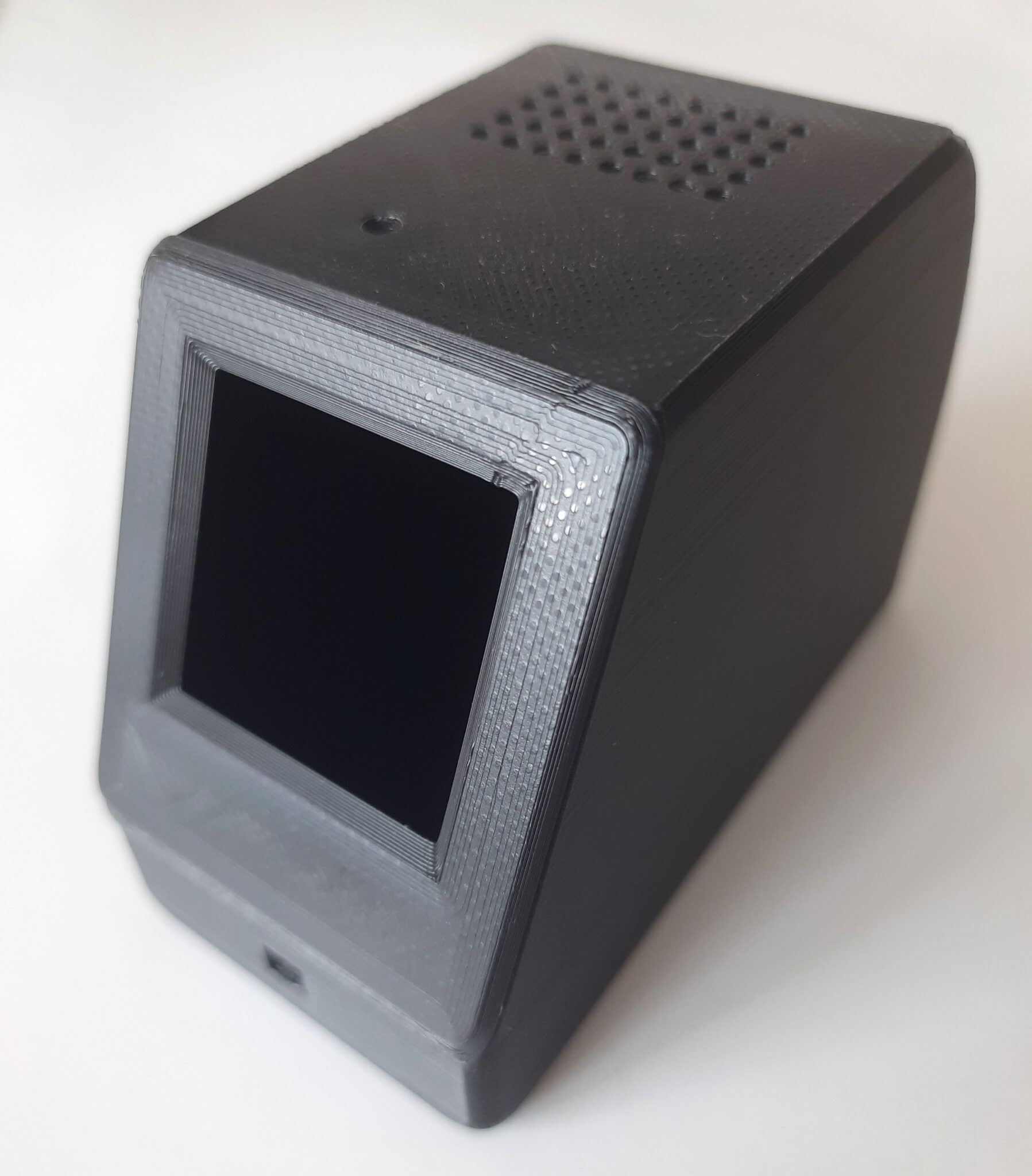

Для повторяемого мной проекта ESP32AI от XiaoZhi AI (описание которого я готовлю и в скором времени выложу на сайт) искал какой-нибудь подходящий корпус типа вот такого.

После некоторого времени поисков корпуса понял, что каждая конкретная реализация подобного устройства требует корпуса оригинальной разработки и я вряд ли найду подходящий корпус. И поэтому решил разработать и изготовить самостоятельно. Даже подключил к разработке ChatGPT, который накидал мне несколько вариантов корпусов.

Кстати, очень удобно обращаться к ChatGPT, чтобы узнать как выполнить ту или иную операцию при создании модели.

Какого-то большого багажа знаний по моделингу в 3D программах у меня нет, были достаточно давние работы в 3DS Max представленные например на моем канале в YouTube вот здесь и здесь. В программах для 3D-моделирования типа 3DS Max, 4D Cinema или Blender конечно можно сделать модель корпуса, но все таки они предназначены для других целей и работать в них достаточно сложно.

Я убедился, что лучше использовать специально предназначенные CAD-программы. Начал с FreeCAD. Это бесплатная программа, но обладающая большими возможностями. Как раз вышел релиз 1.0. Посмотрел несколько роликов и уроков в YouTube и начал пробовать. В итоге, так как у меня не было изначально понимания, как работают подобные программы, столкнулся со сложностями разработки.

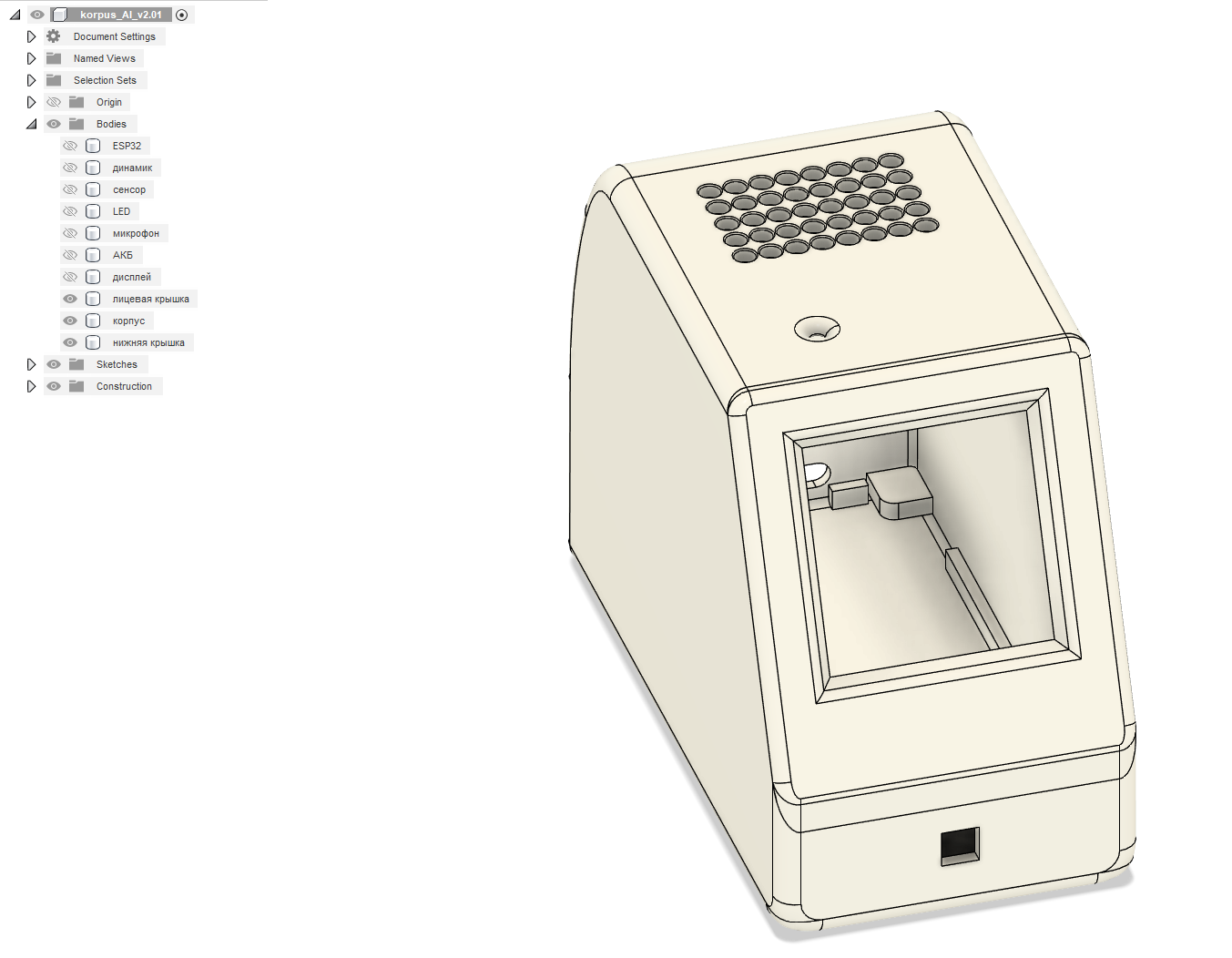

После чего решил попробовать другую программу. А именно Fusion 360. Скачал, установил. Программа коммерческая, но предоставляется месяц пробного периода, после чего можно подать запрос на вариант персонального использования с некоторыми ограничениями.

И убедился, что Fusion – это высочайший уровень разработки. Посмотрел несколько уроков – появилось понимание идеологии программы. Понял, что по силам осваивать программу и вместе с этим создавать нужный мне корпус. Нет смысла изучать все сразу – программа очень обширная. Начал с создания эскиза и простых форм, постепенно усложняя разработку.

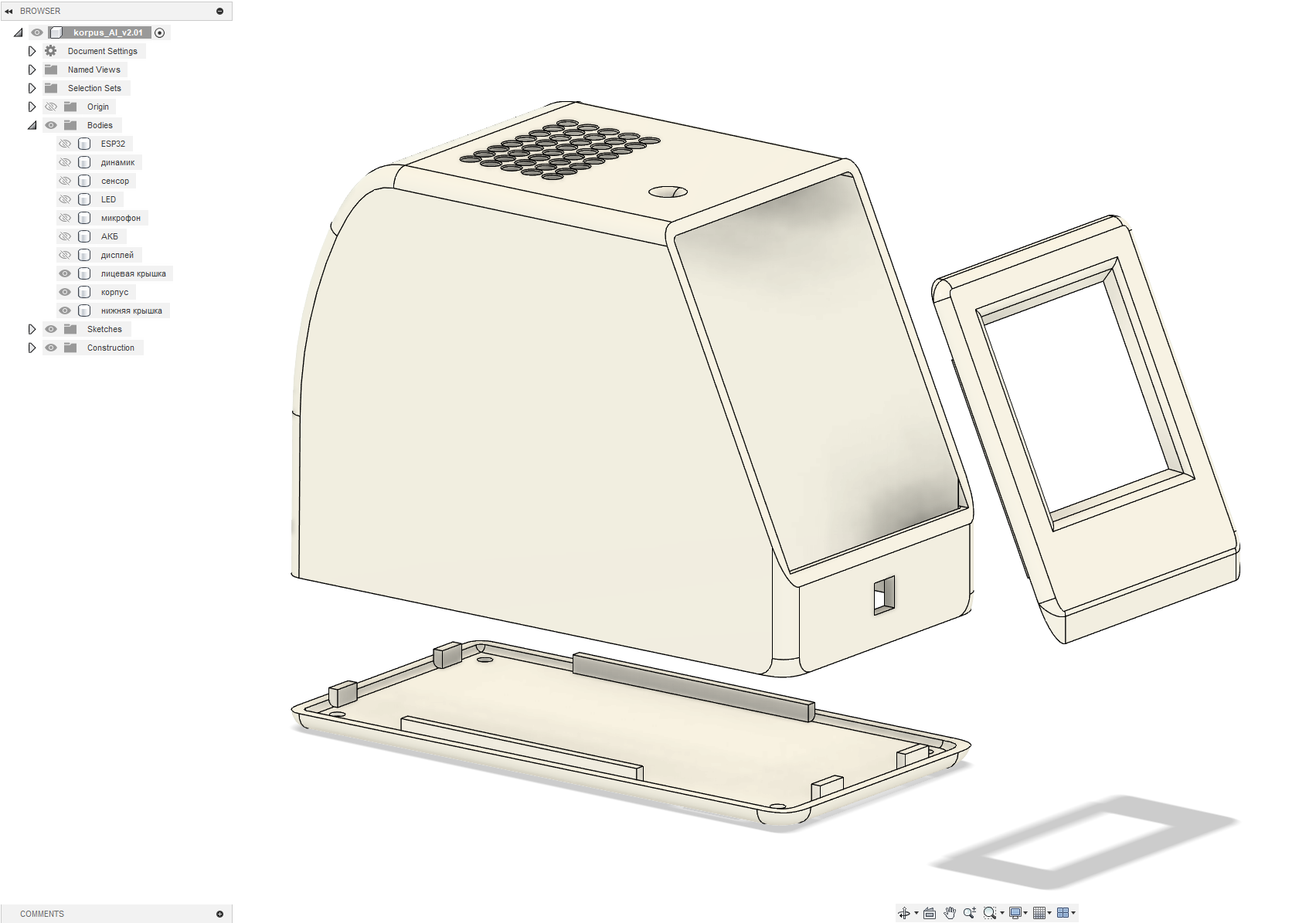

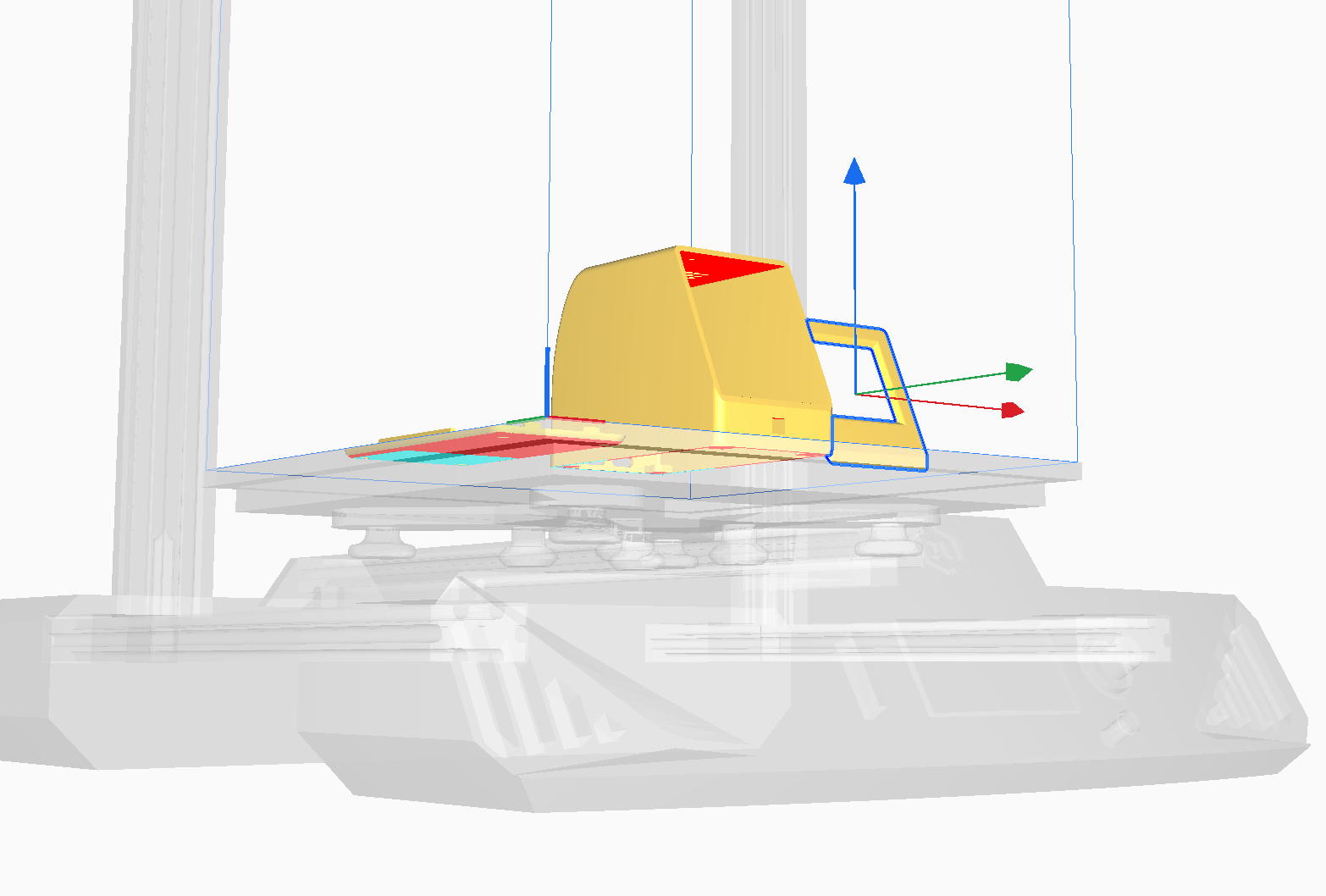

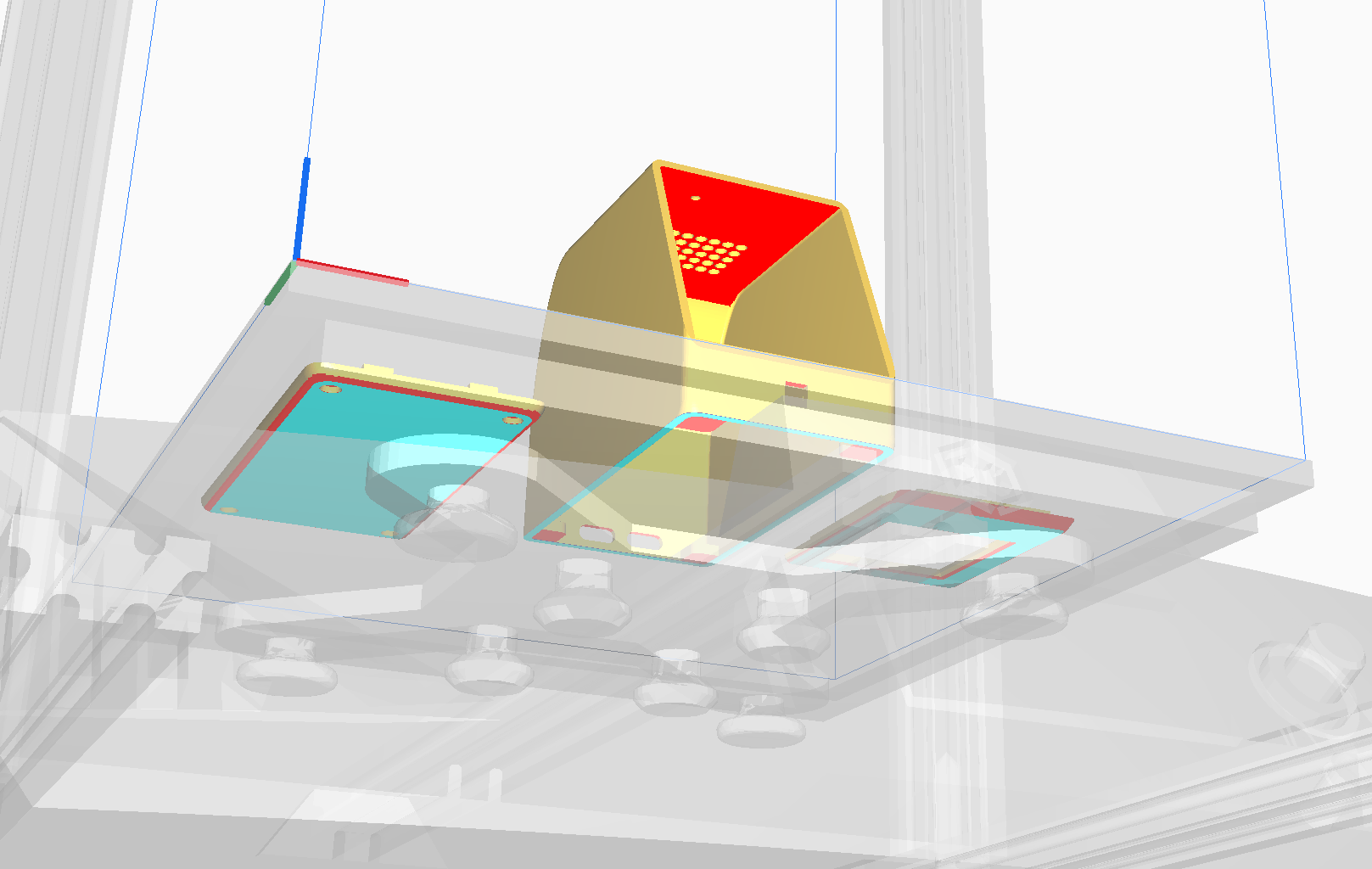

В итоге появился вот такой, на мой взгляд, очень симпатичный корпус, чем-то напоминающий банкомат, как заметил мой сын.

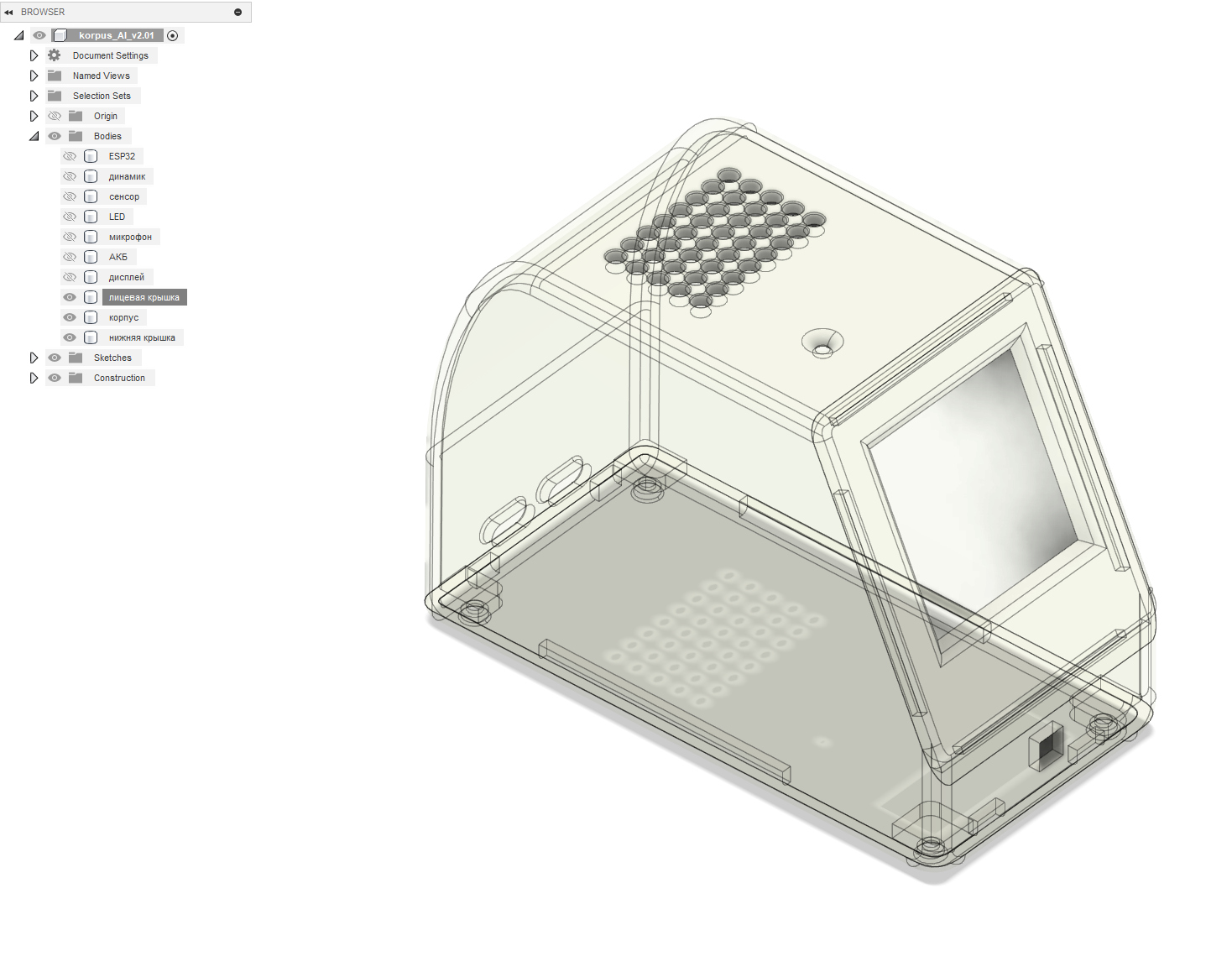

Чтобы лучше рассмотреть строение корпуса, можно уменьшить непрозрачность деталей. Всего корпус состоит из трех деталей – основной корпус, нижняя крышка и лицевая крышка. Нижняя крышка прикручивается к основному корпусу с помощью четырех винтов, лицевую крышку планирую приклеить при финальной сборке устройства.

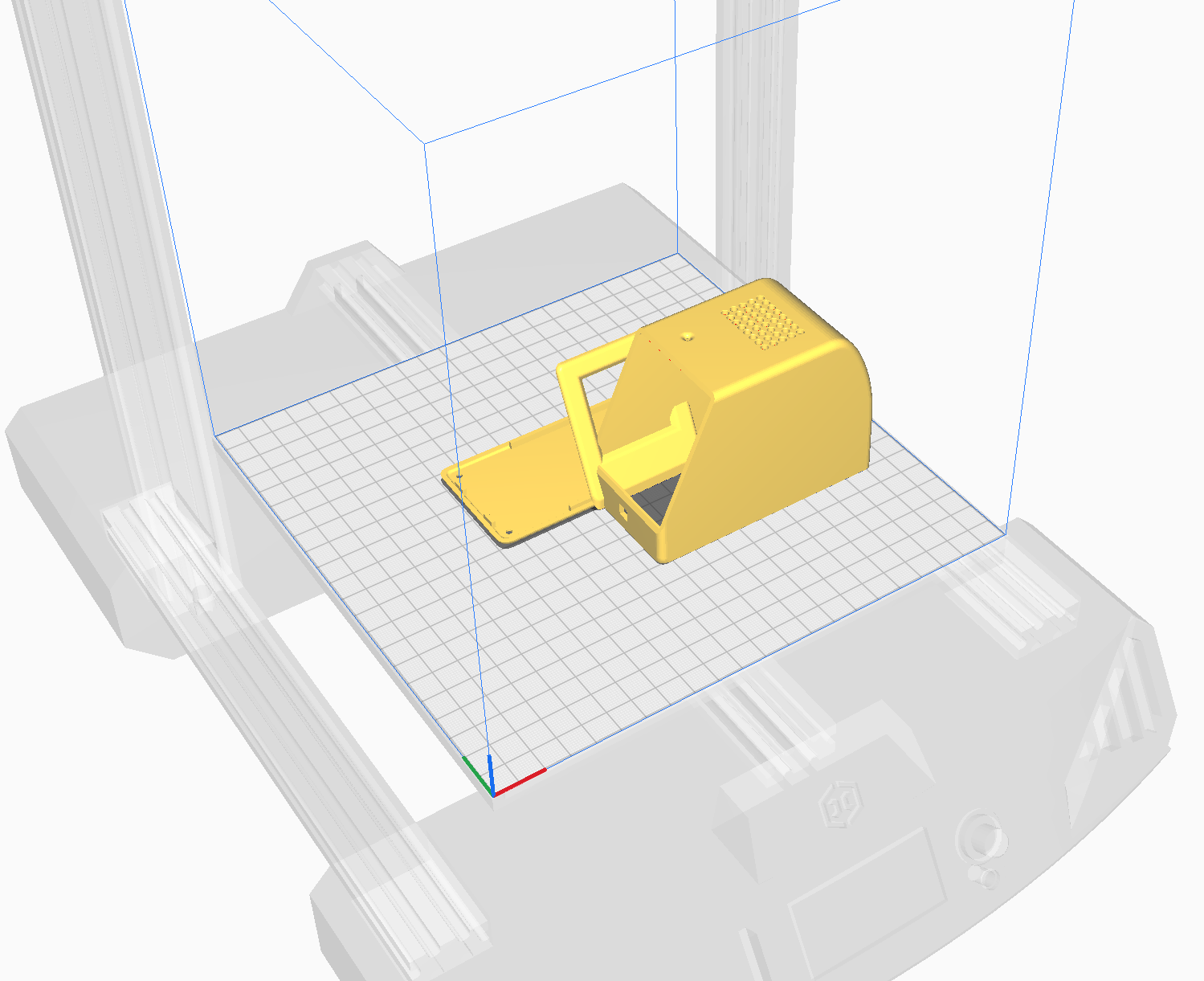

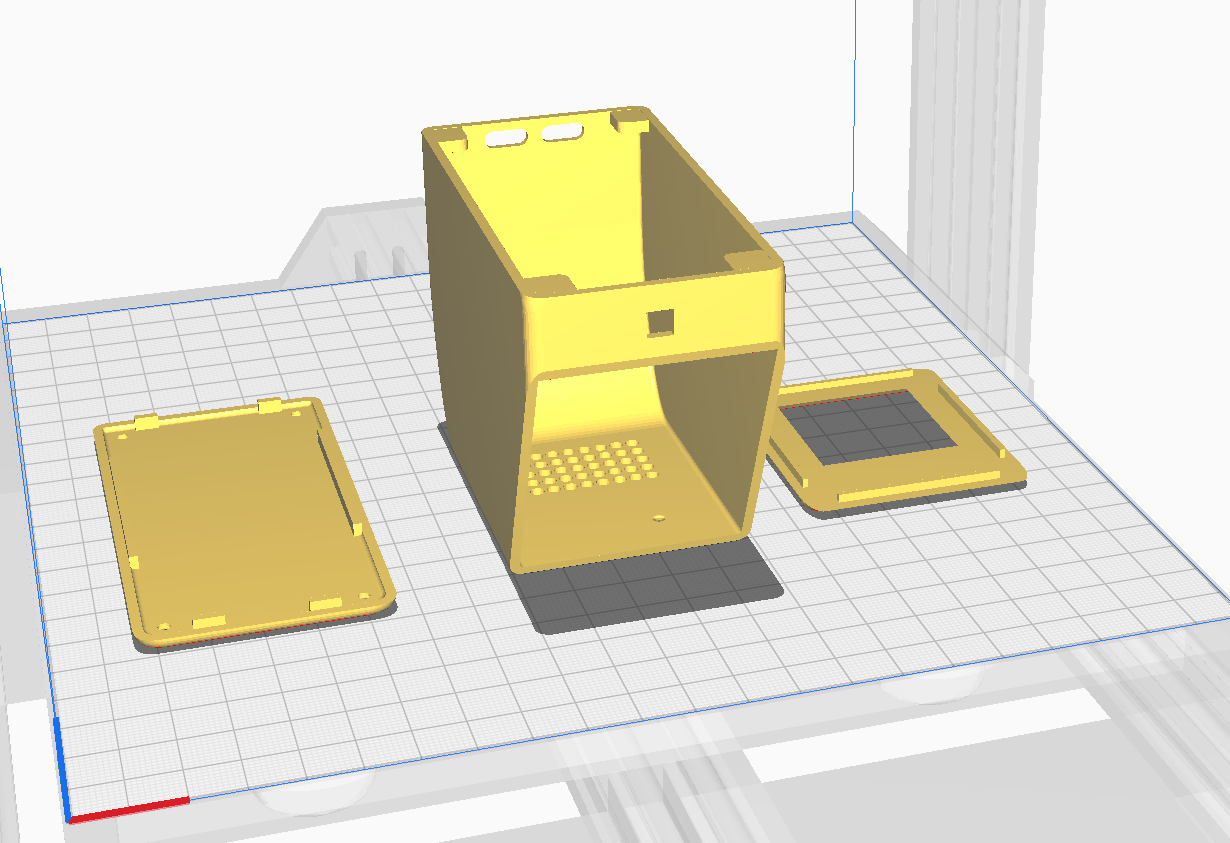

Следующий этап после разработки деталей корпуса – это сохранение их из Fusion в формате stl, который понятен программе, которая называется слайсер. Именно она подготавливает алгоритм и последовательность печати для 3D принтера. Есть много разных программ для этих целей, я пользуюсь программой под названием UltiMaker Cura. Интерфейс ее интуитивно понятен, можно размещать модели на столе, при необходимости изменять размеры и вращать детали. Это базовые функции, пока на этом этапе нам их достаточно.

Главное, на что нужно обратить внимание – нужно представлять процесс и последовательность печати деталей на конкретной модели принтера, учитывать толщину сопла и некоторые другие параметры модели – наклоны поверхностей и т.п. и исходя из этого устанавливать правильные параметры печати.

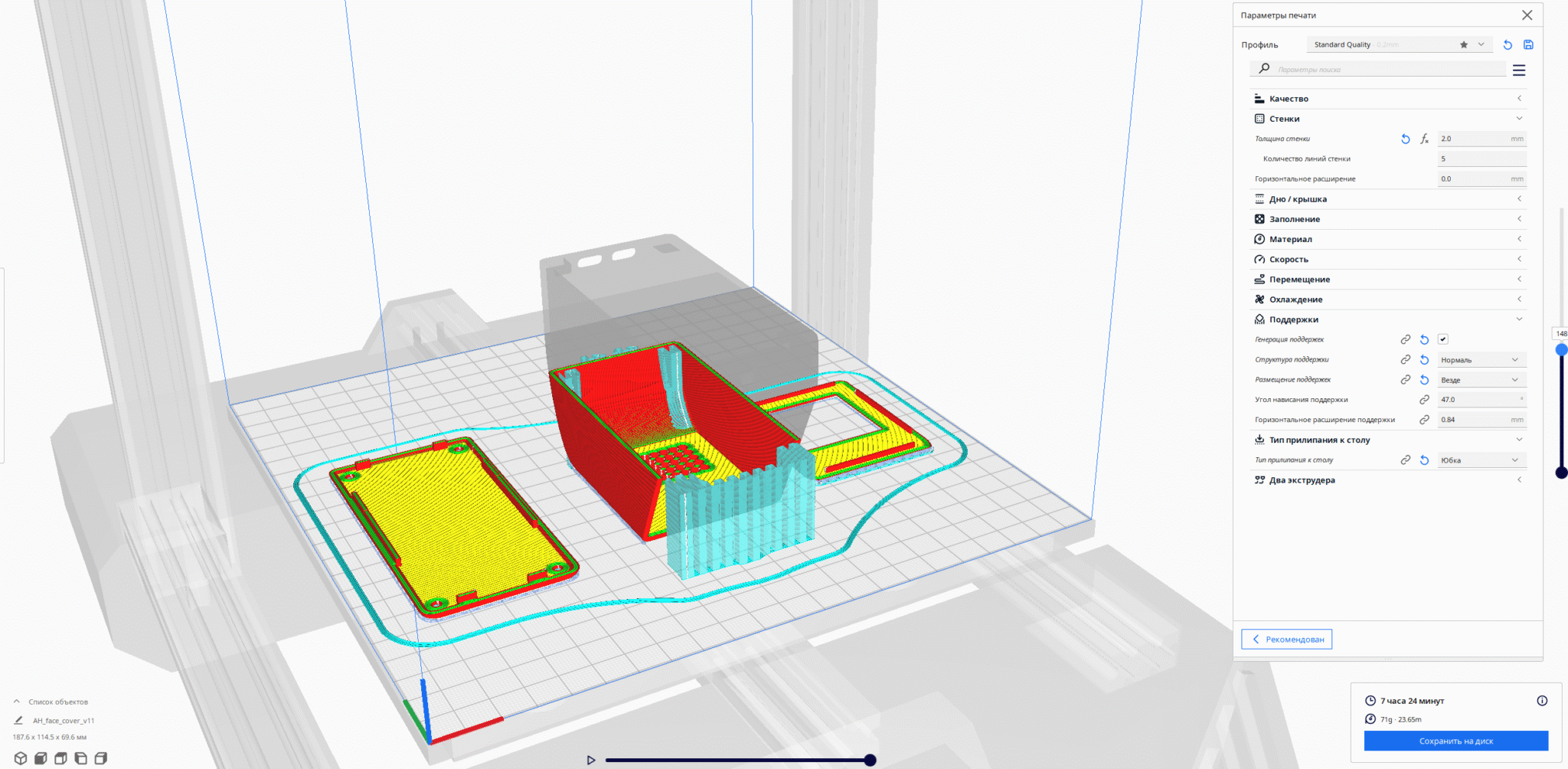

Загружаем детали и раскладываем их на столе. Пока они все вместе.

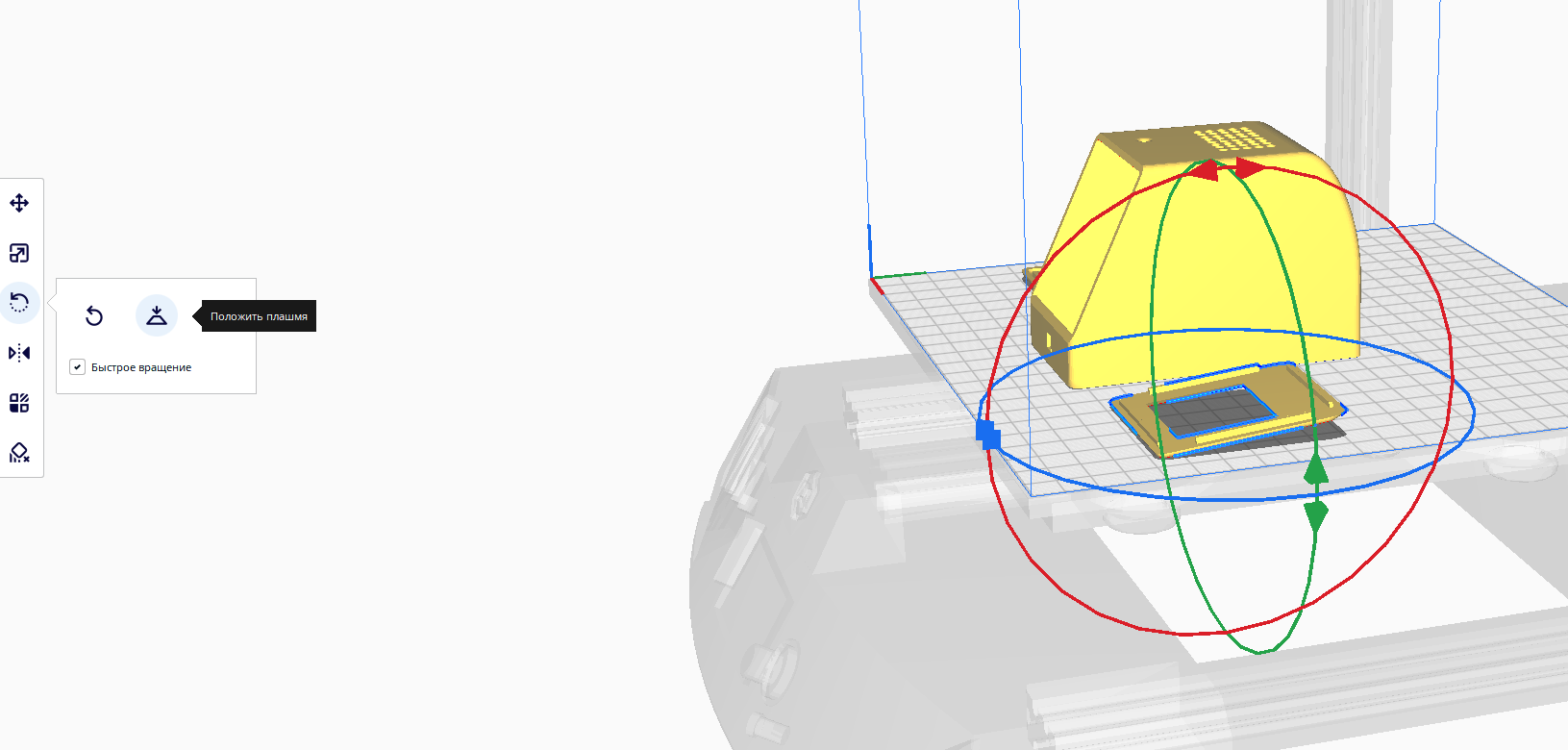

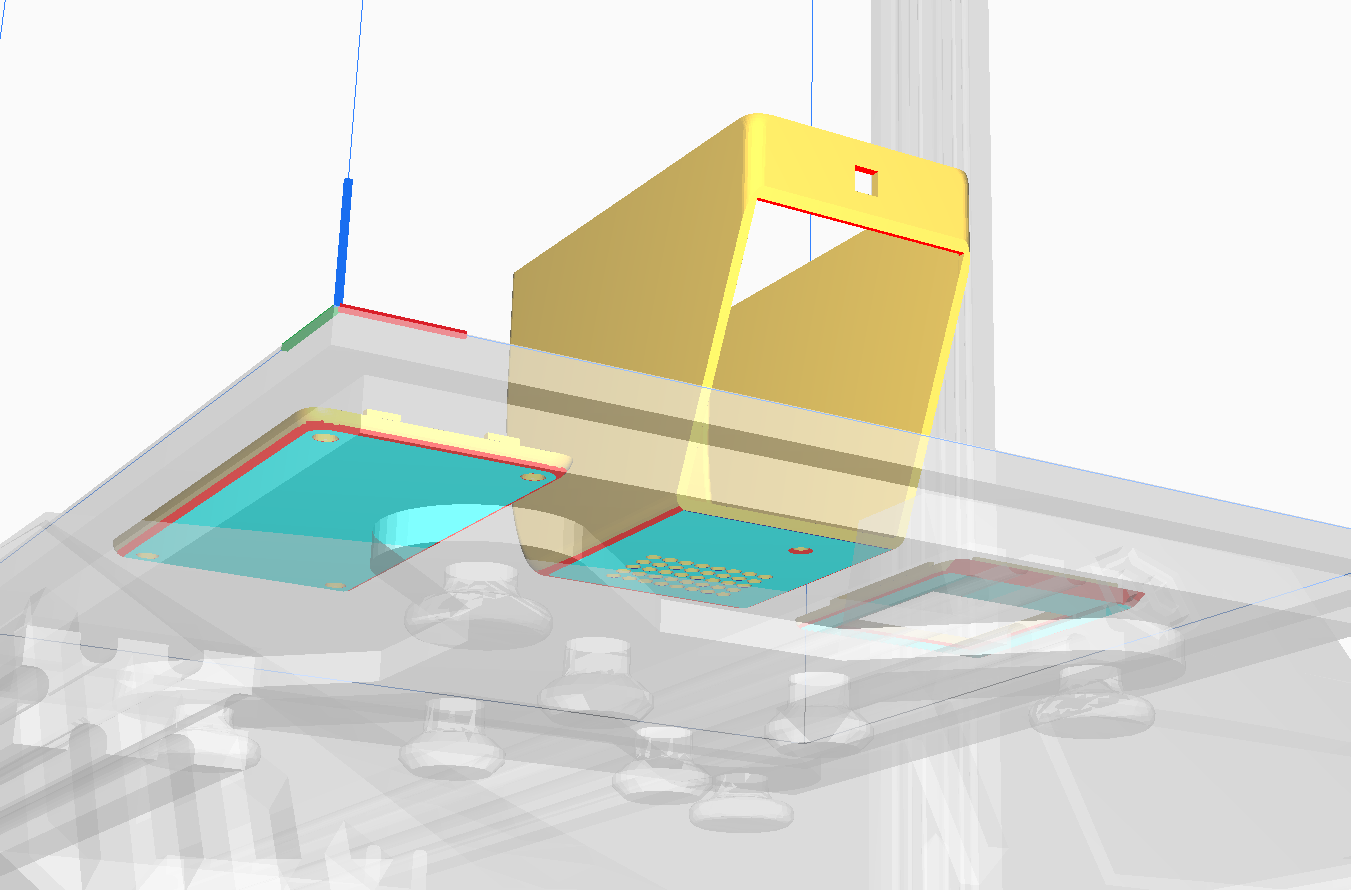

Проверяем, лежат ли модели плотно на столе. Красный цвет на поверхности говорит о том, что модель висит в воздухе.

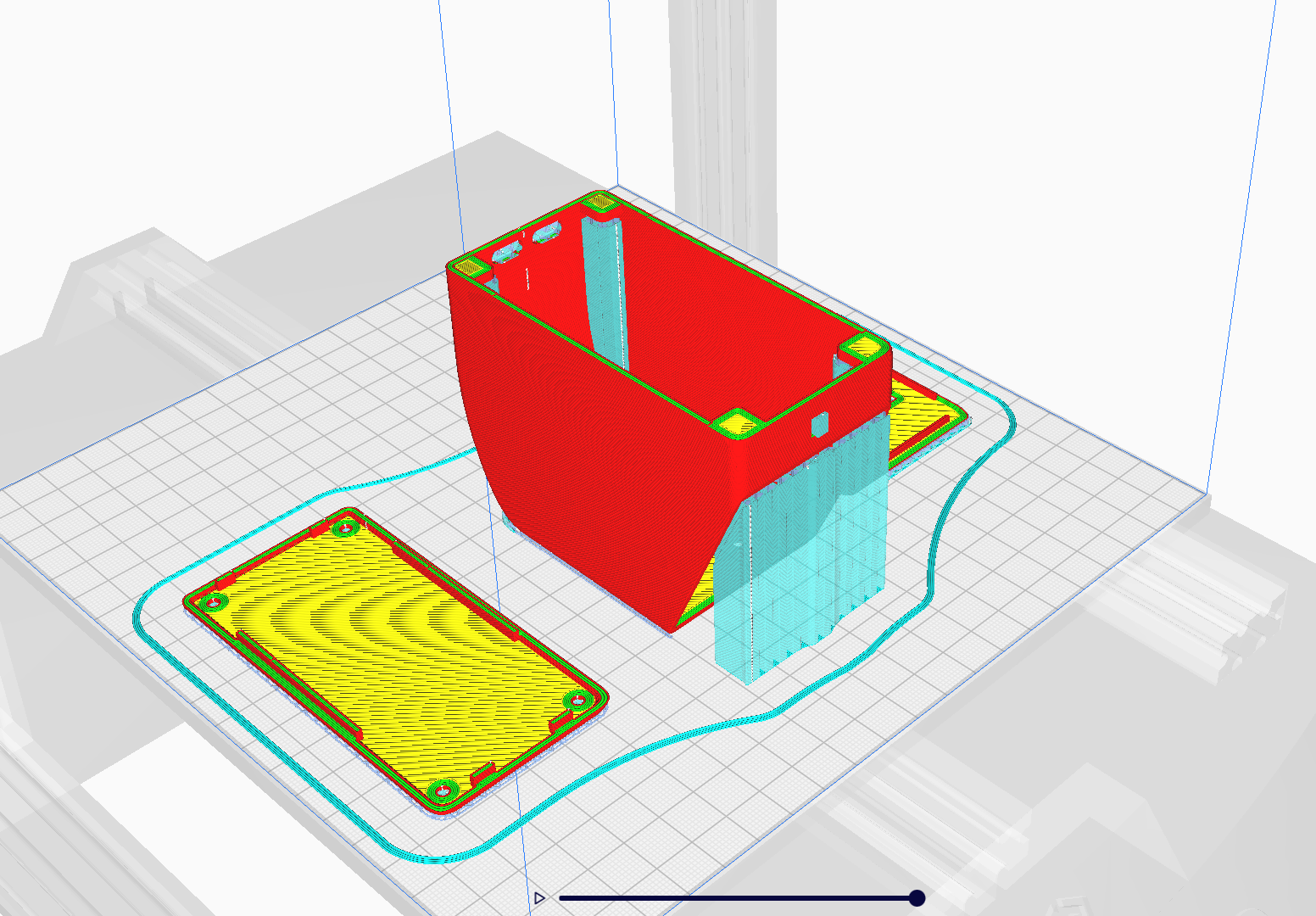

Используем инструмент “Положить деталь на стол”. Голубой цвет поверхности говорит о том, что деталь плотно лежит на столе. Обращаем внимание на красный цвет крышки и переворачиваем корпус.

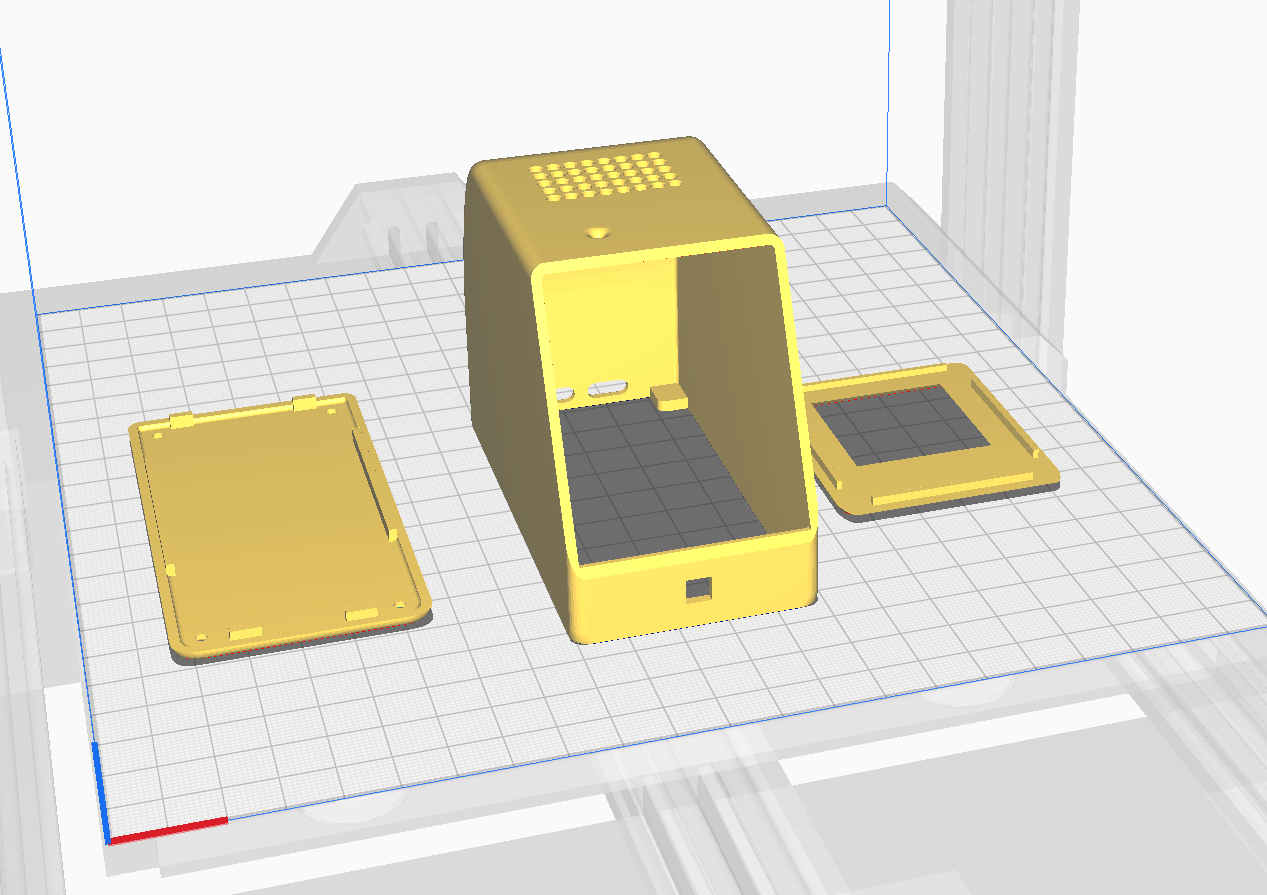

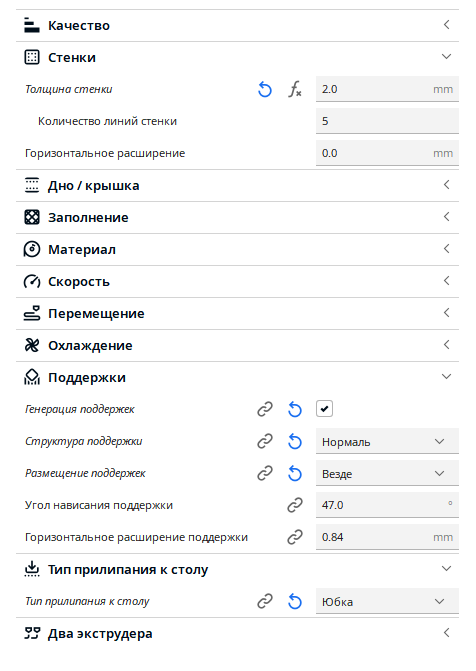

Все детали плотно лежат на столе. У деталей есть красные окантовки – там детали все еще провисают над столом, 3D принтер может до некоторой степени печатать эти провисающие поверхности, для моей модели принтера Artillery Hornet угол нависания составляет 47 градусов. Поверхности, наклон которых выходит за этот угол будут печататься с помощью поддержек, поэтому включаем их в настройках печати.

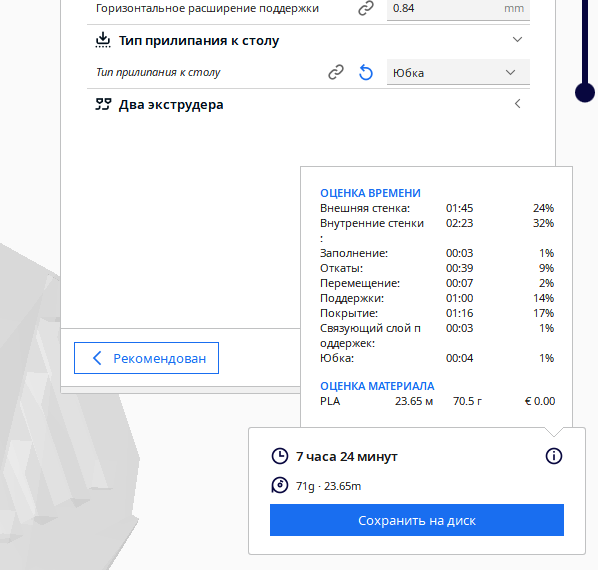

Голубые элементы – это и есть те самые поддержки, которые позволят напечатать провисающие над столом поверхности, также этим цветом показаны дополнительные служебные элементы. Размещение деталей закончено, нажимаем кнопку создания программы печати. После создания программы мы видим итоговые параметры печати – время печати, оценку расхода материала. Записываем на флеш-карту и в печать!

Получаем воплощенный в пластике корпус.

Далее можно обработать шероховатые поверхности и углы корпуса мелкозернистой наждачной бумагой под струей воды, чтобы пластик не белел в местах обработки. Далее для большей красоты можно красить либо оставить как есть.

💡Итог: Сделать корпус своими руками — вполне реально. Даже при небольшом опыте, разбираясь в инструментах шаг за шагом, можно получить аккуратный и рабочий результат. Попробуйте — вполне вероятно, что ваш вариант окажется ещё лучше.