Замена штатной нижней крышки miniPC на самодельную.

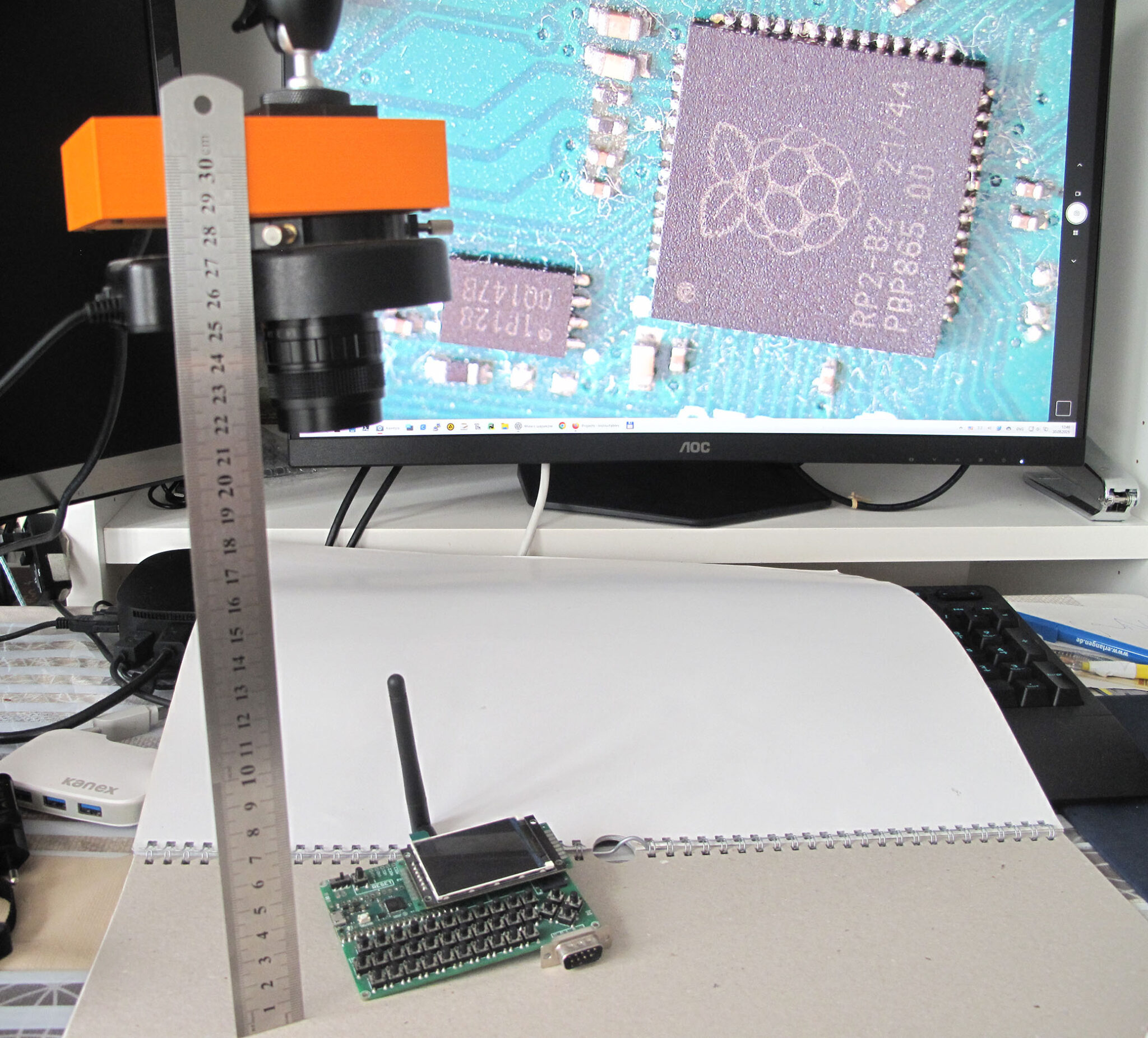

Однажды я просматривал немецкие сайты на тему электроники и микроконтроллеров и увидел интересную статью электронщика и фотографа Harald Kreuzer на своем персональном сайте. В ней автор рассказал, как доработал свой miniPC Minisforum UM690S – заменил нижнюю крышку с двумя небольшими довольно шумными кулерами на самодельную, напечатанную на 3D-принтере с тихим кулером 12 см. Я заинтересовался подобной идеей – доработать свой miniPC GEM-12 Chatreey. В нем установлено два кулера – первый в верхней части охлаждает радиатор процессора, а второй в нижней части охлаждает SSD, модули памяти и VRM (систему питания) процессора.

Как я реализовал эту идею – смотрите дальше. Осторожно – много фото!

Оригинальная нижняя крышка выглядит вот так. При моделировании новой крышки я отказался от выступающих ножек и креплений для упрощения печати.

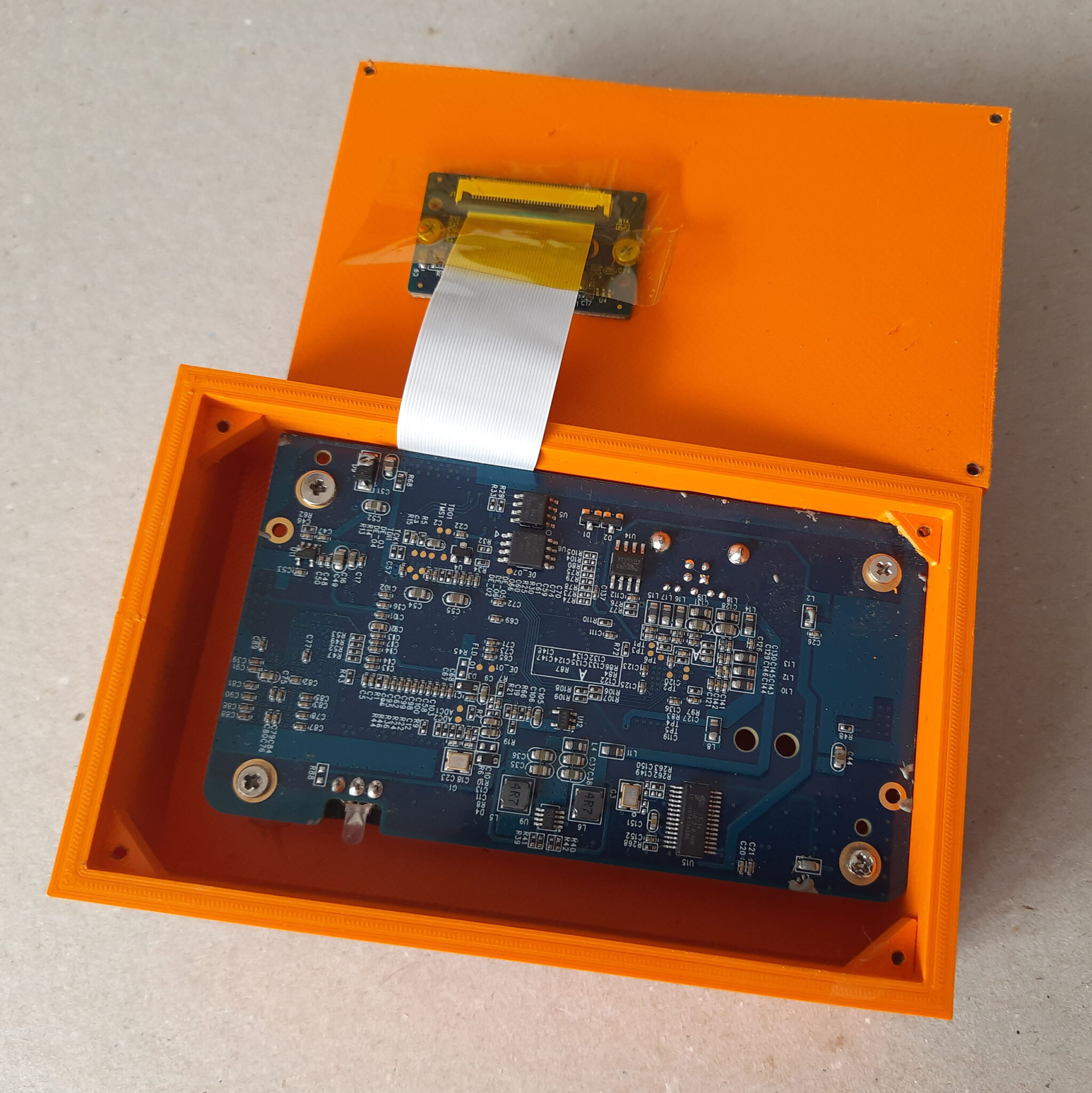

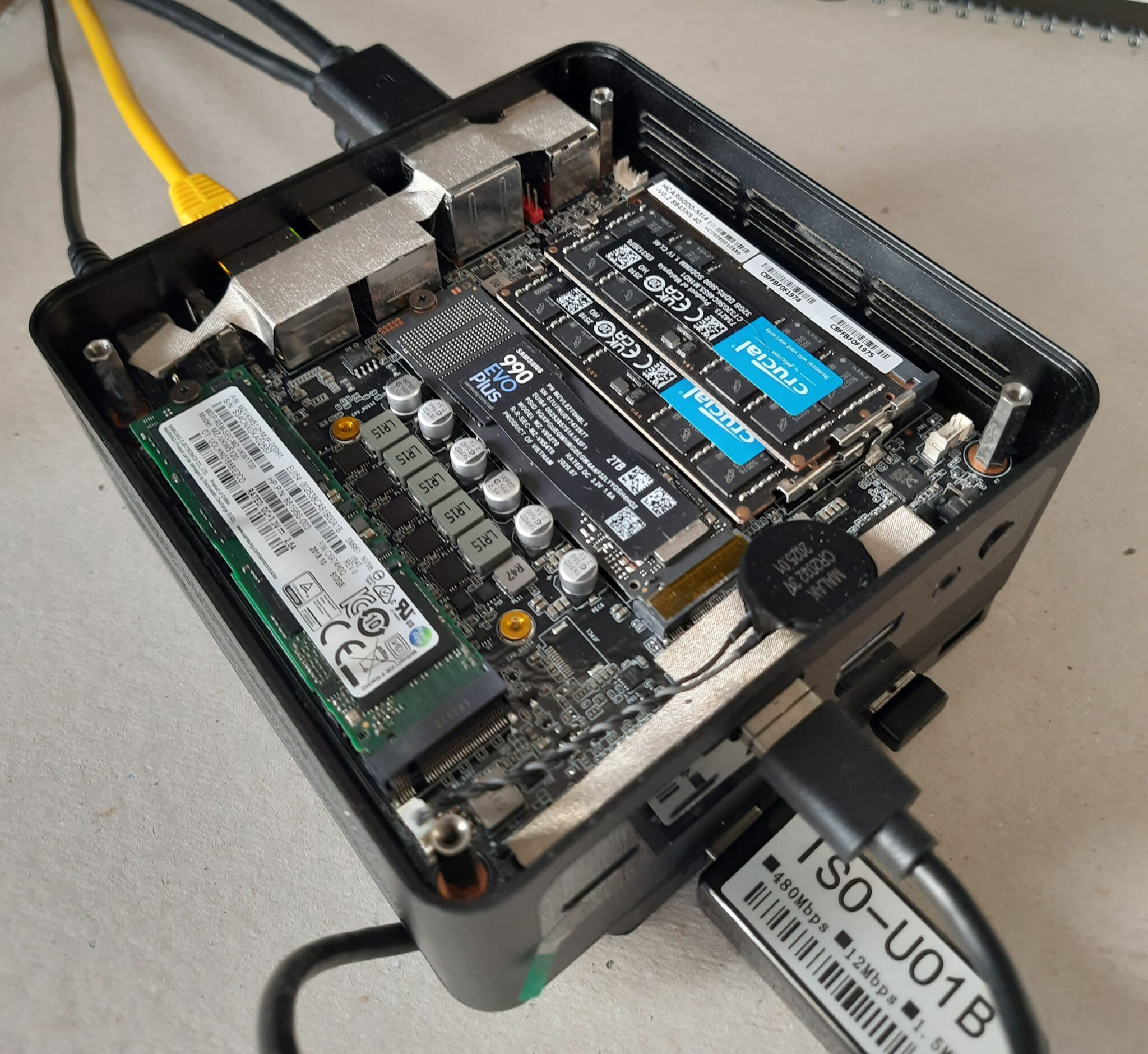

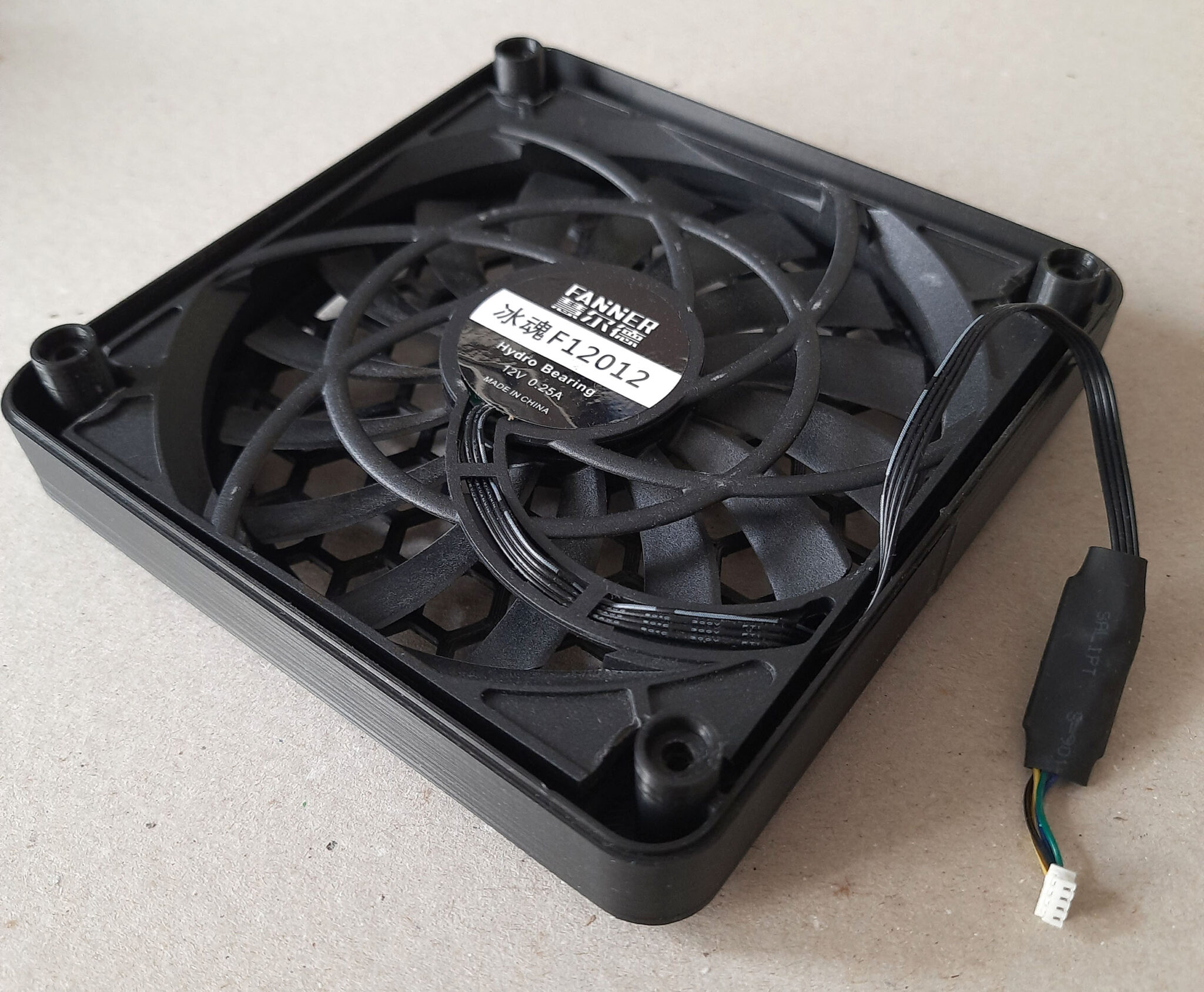

Внутренняя сторона крышки с кулером. Нельзя сказать, что он слишком громкий, но на больших оборотах его хорошо слышно. Этот кулер имеет 4 пин и работает от напряжения 5 вольт, а тот, который я устанавливаю – от 12 вольт (тоже 4 пин), поэтому я установил для питания повышающий DС-DС модуль. Я уже отрезал коннектор и подключил к новому кулеру через этот модуль.

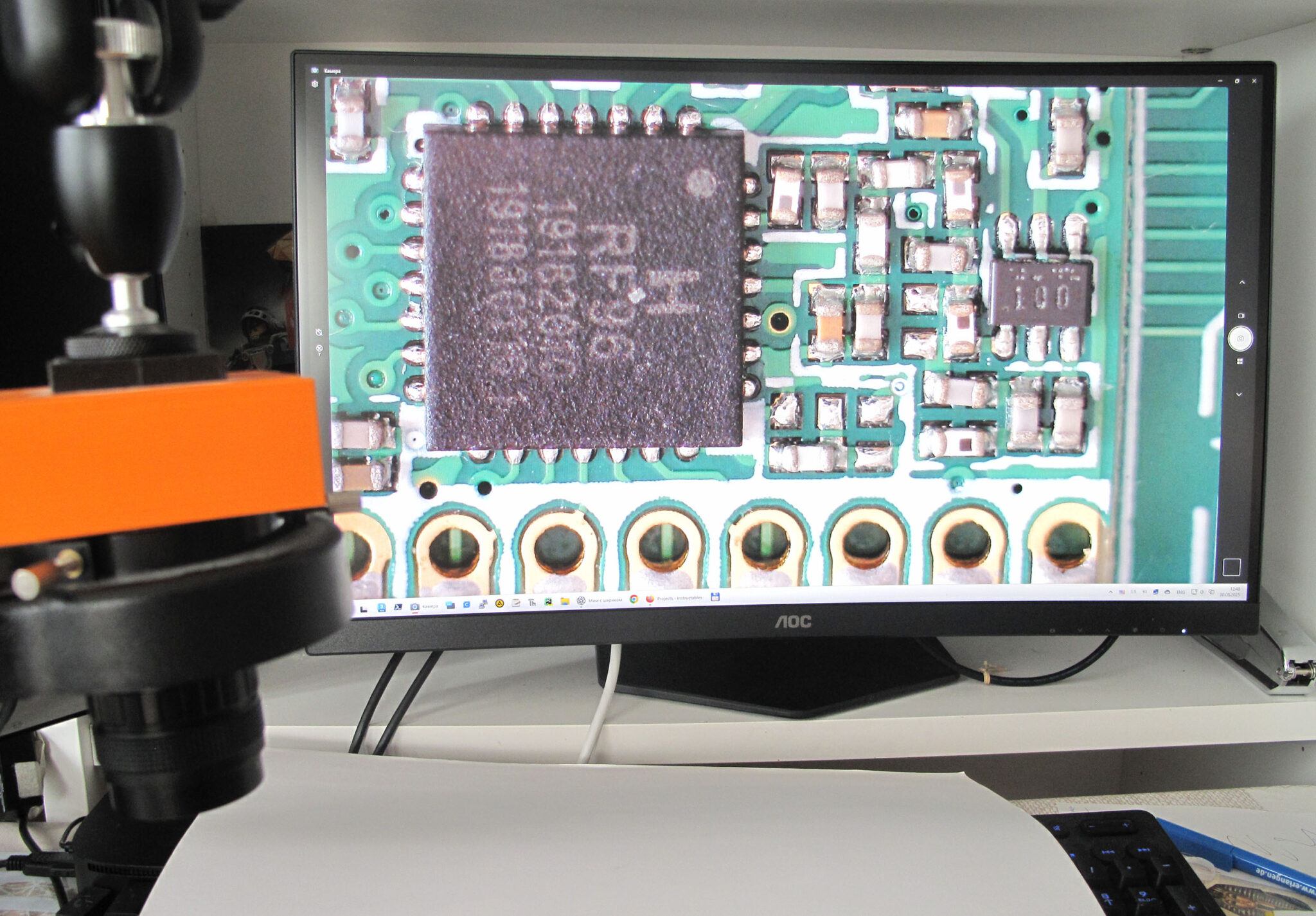

Внутренние компоненты miniPC, которые охлаждаются кулером.

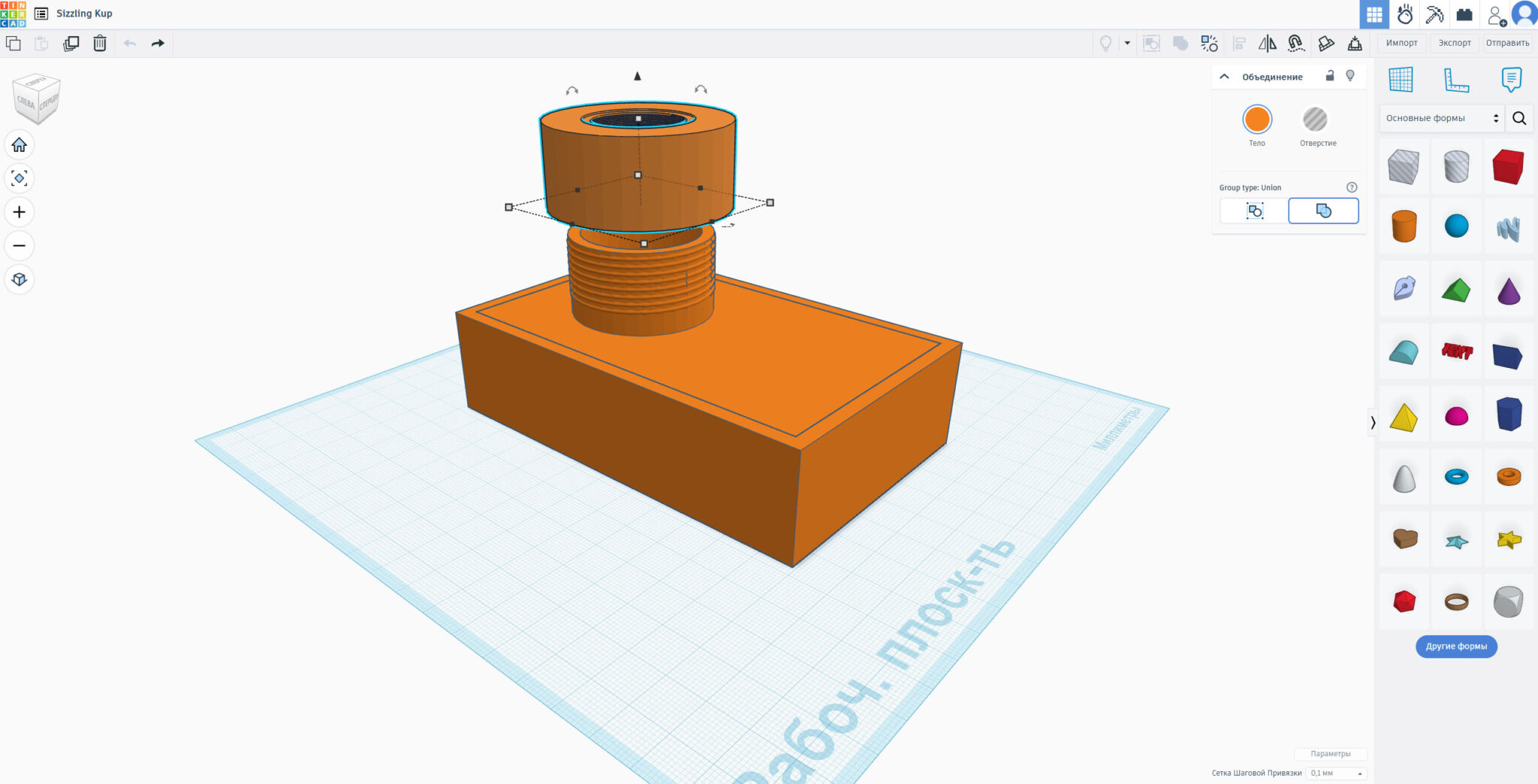

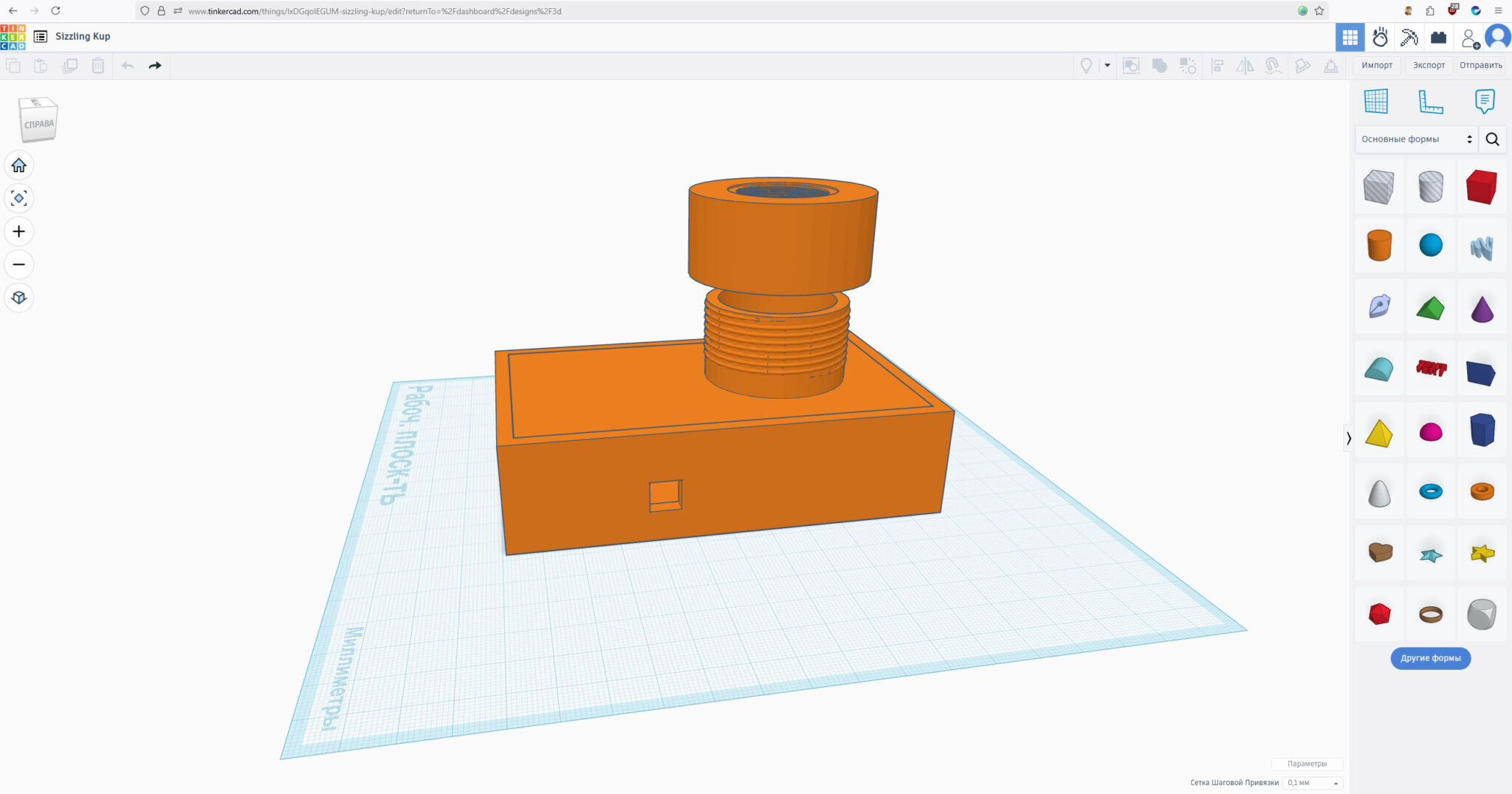

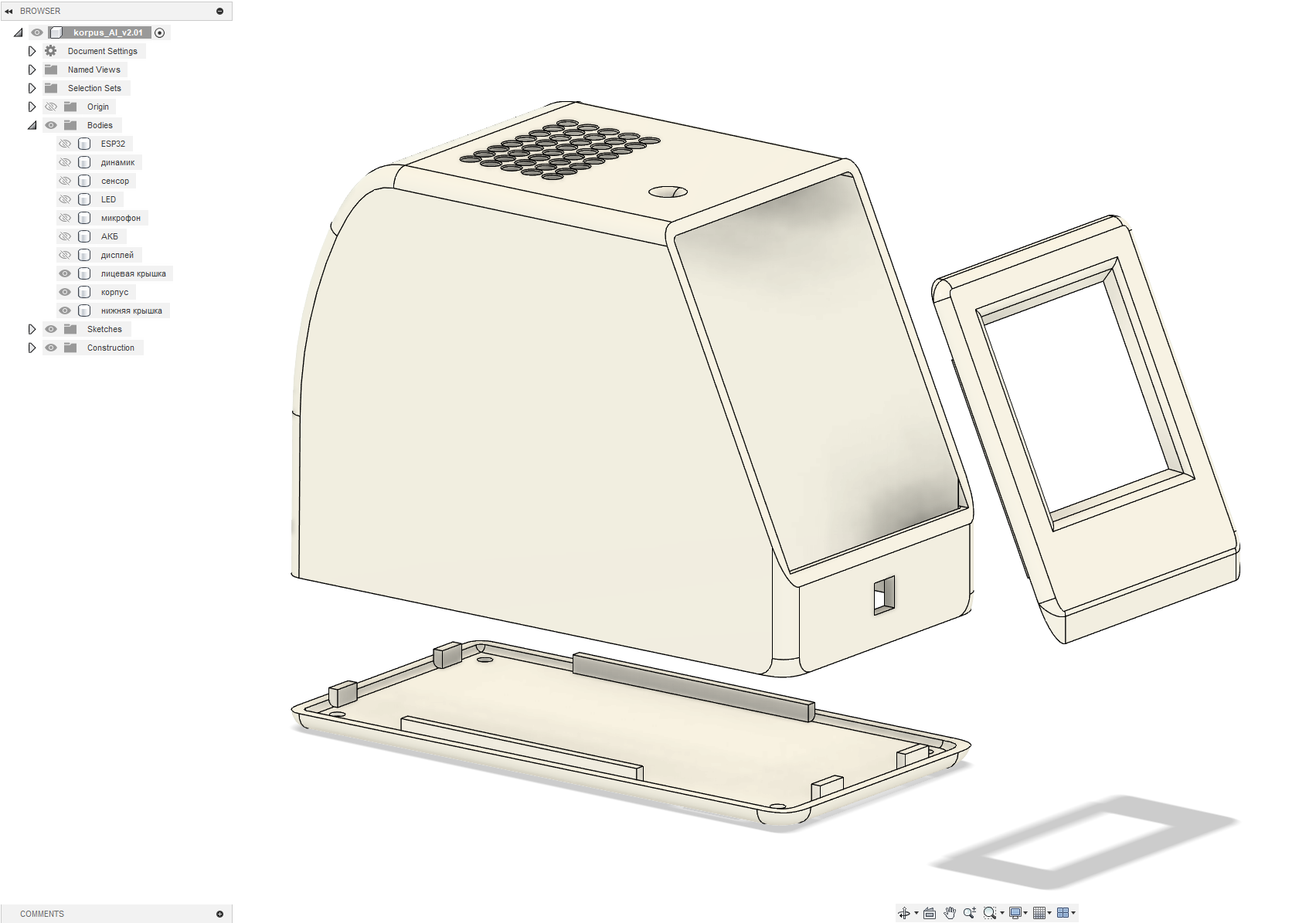

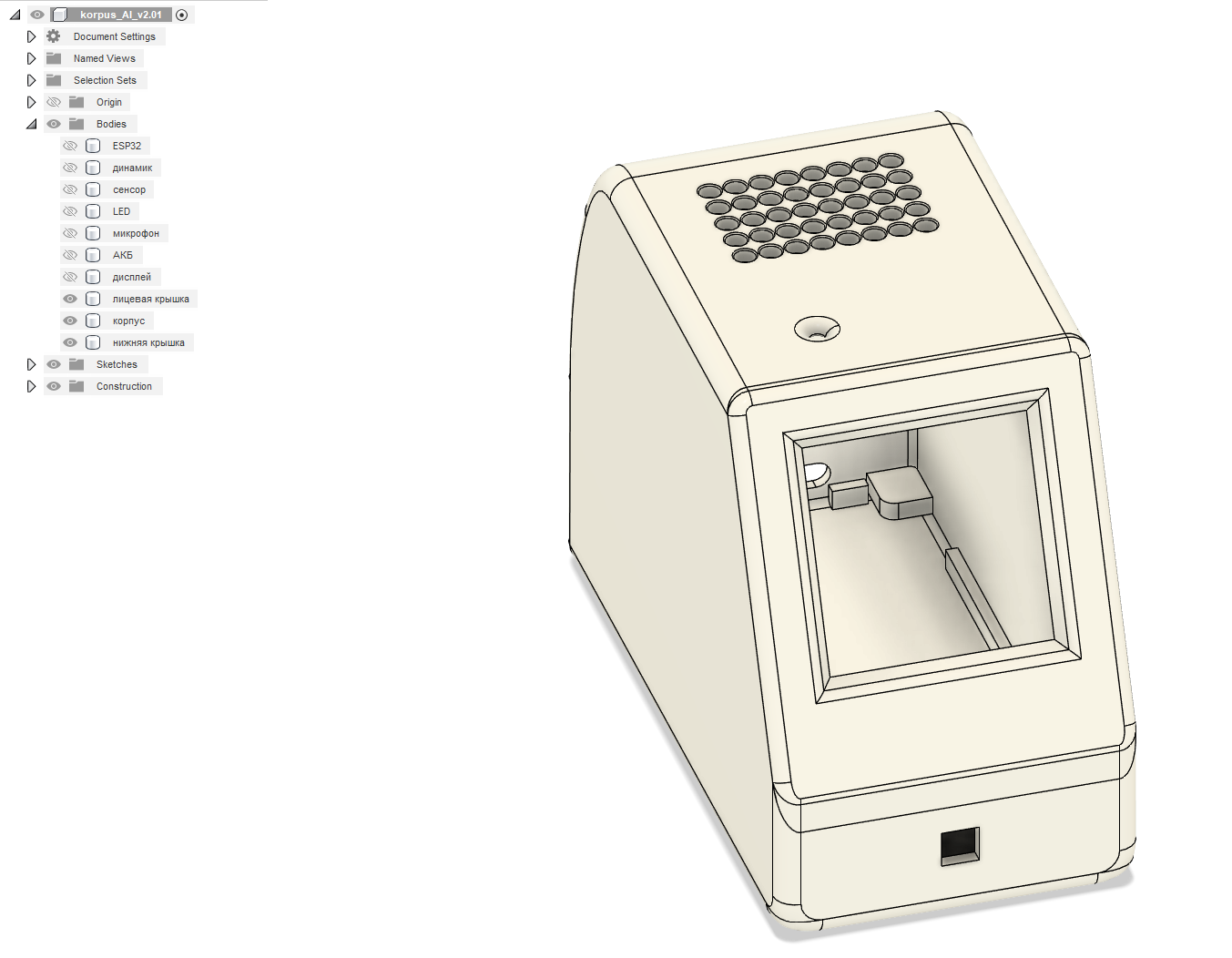

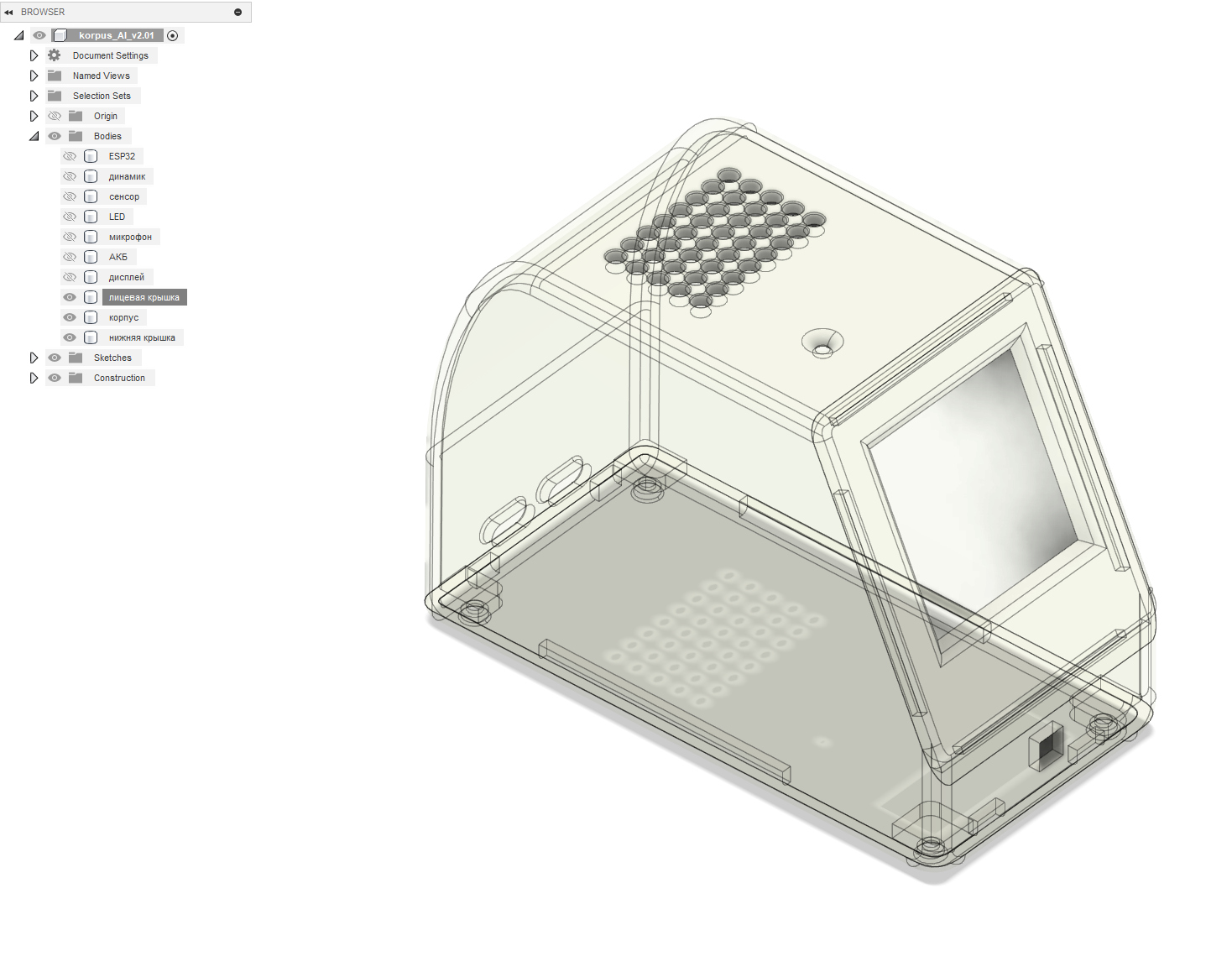

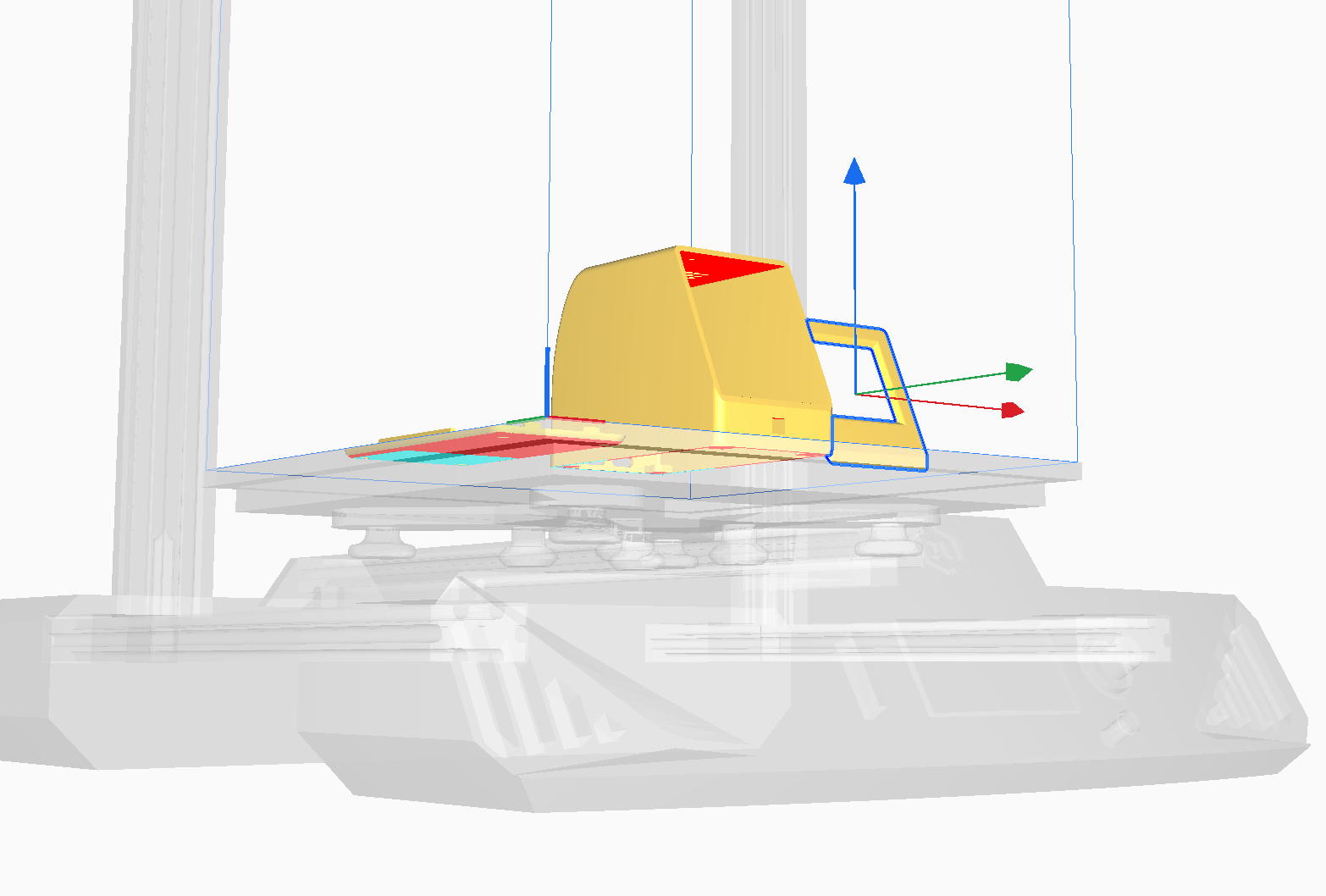

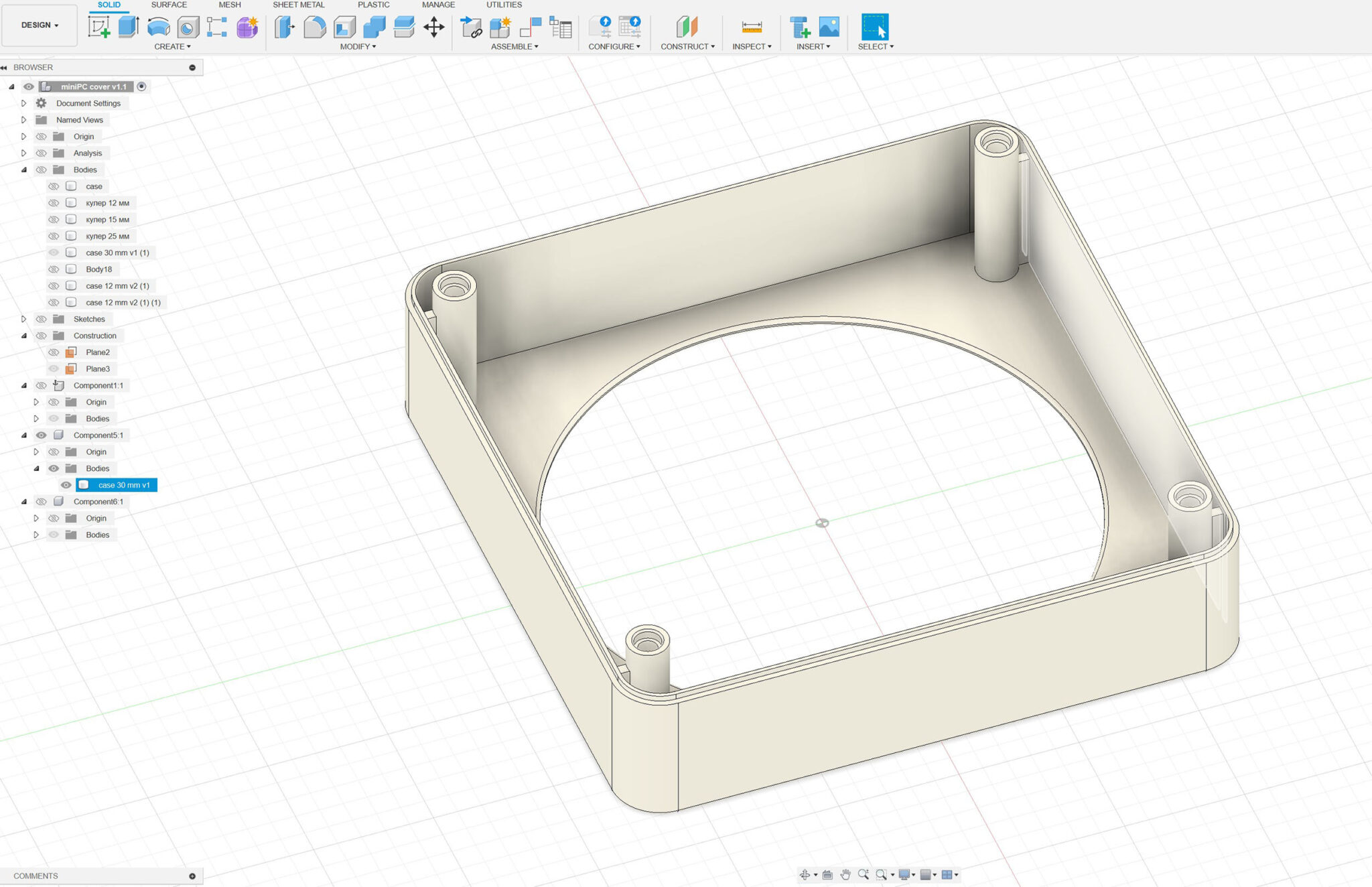

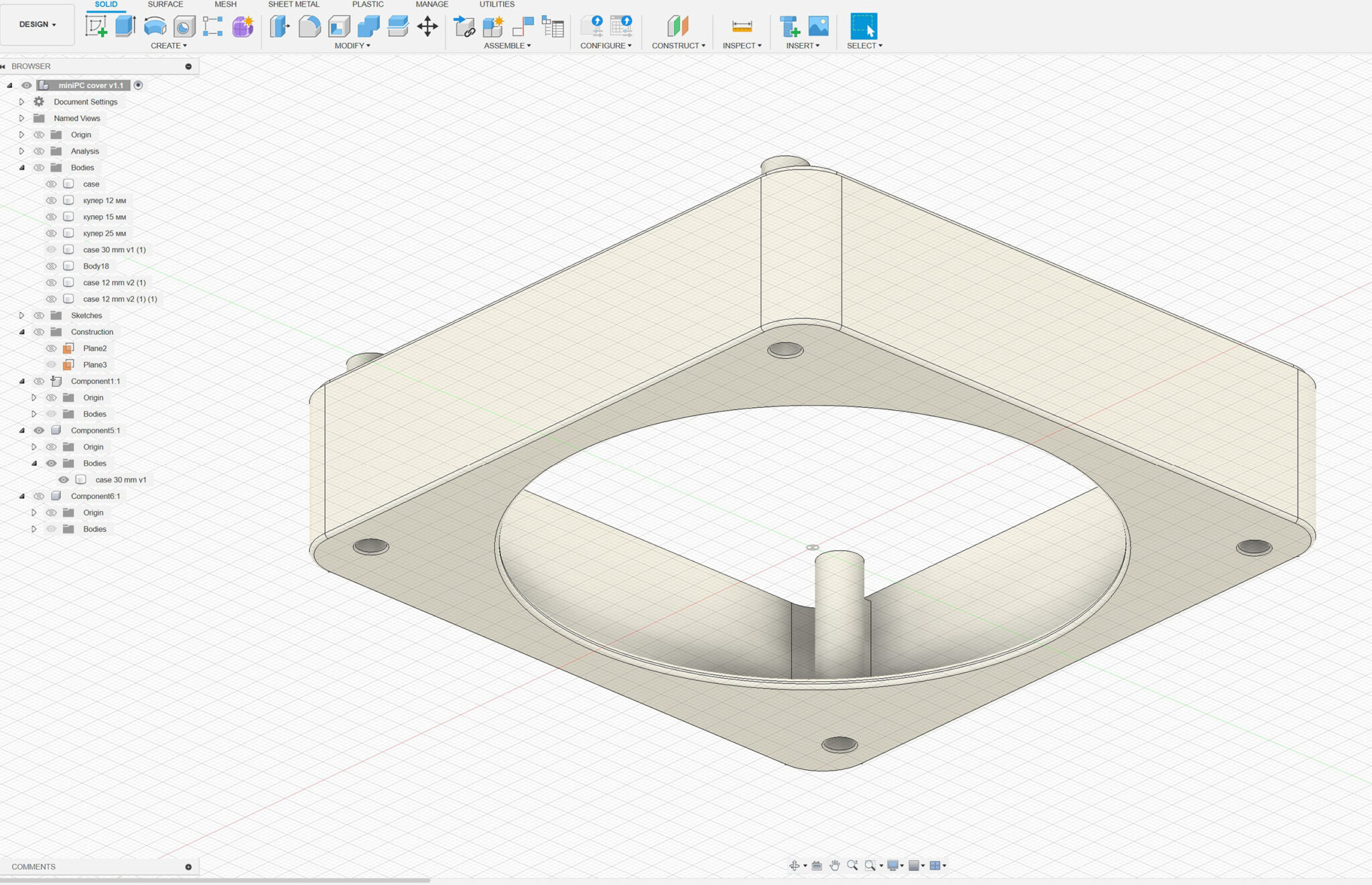

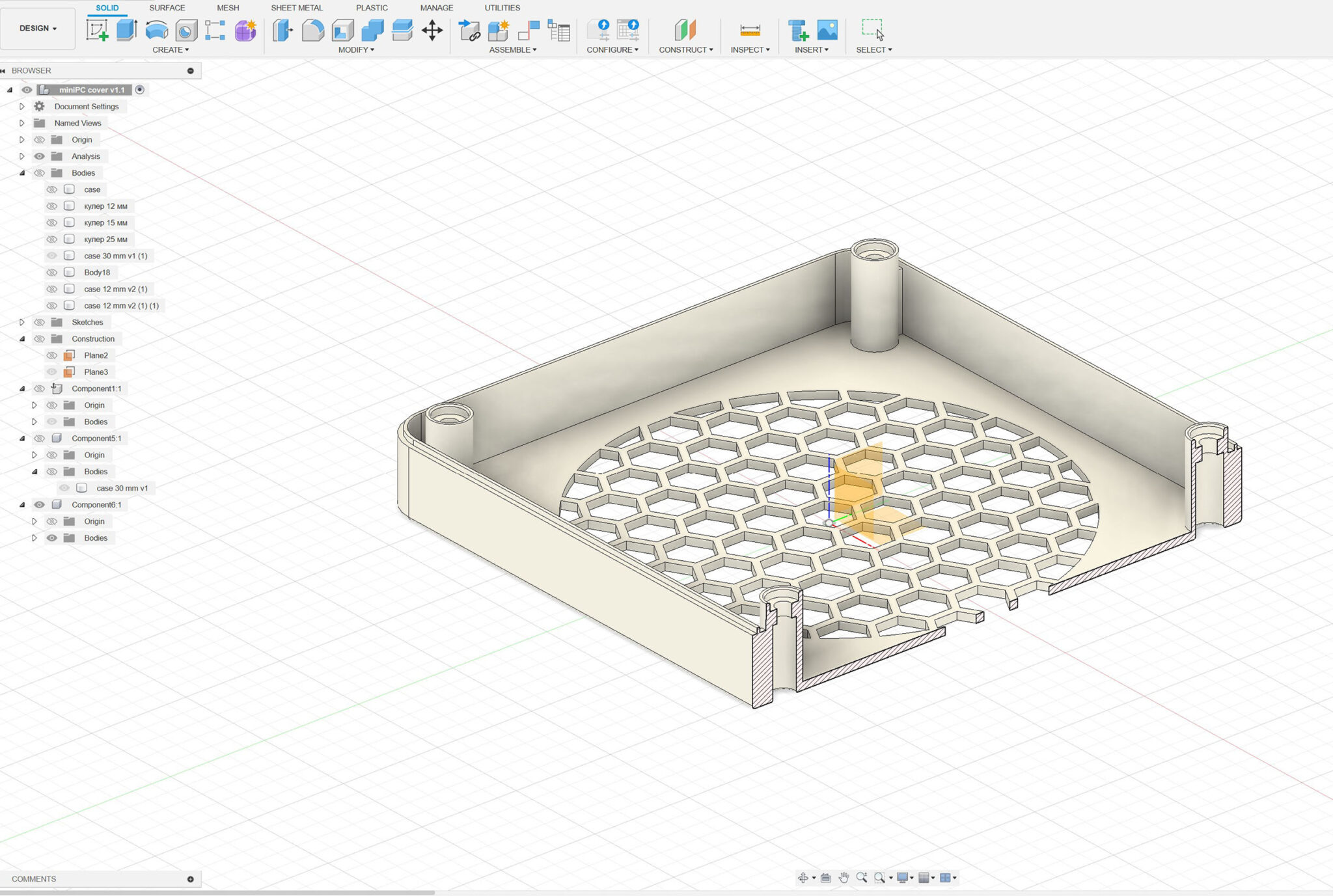

В Fusion 360 я создал первый вариант нижней крышки – для кулера толщиной 25 мм. У меня в наличии была металлическая решетка и я ее планировал установить в этот корпус для защиты лопастей от случайного попадания крупных предметов.

Сечение корпуса.

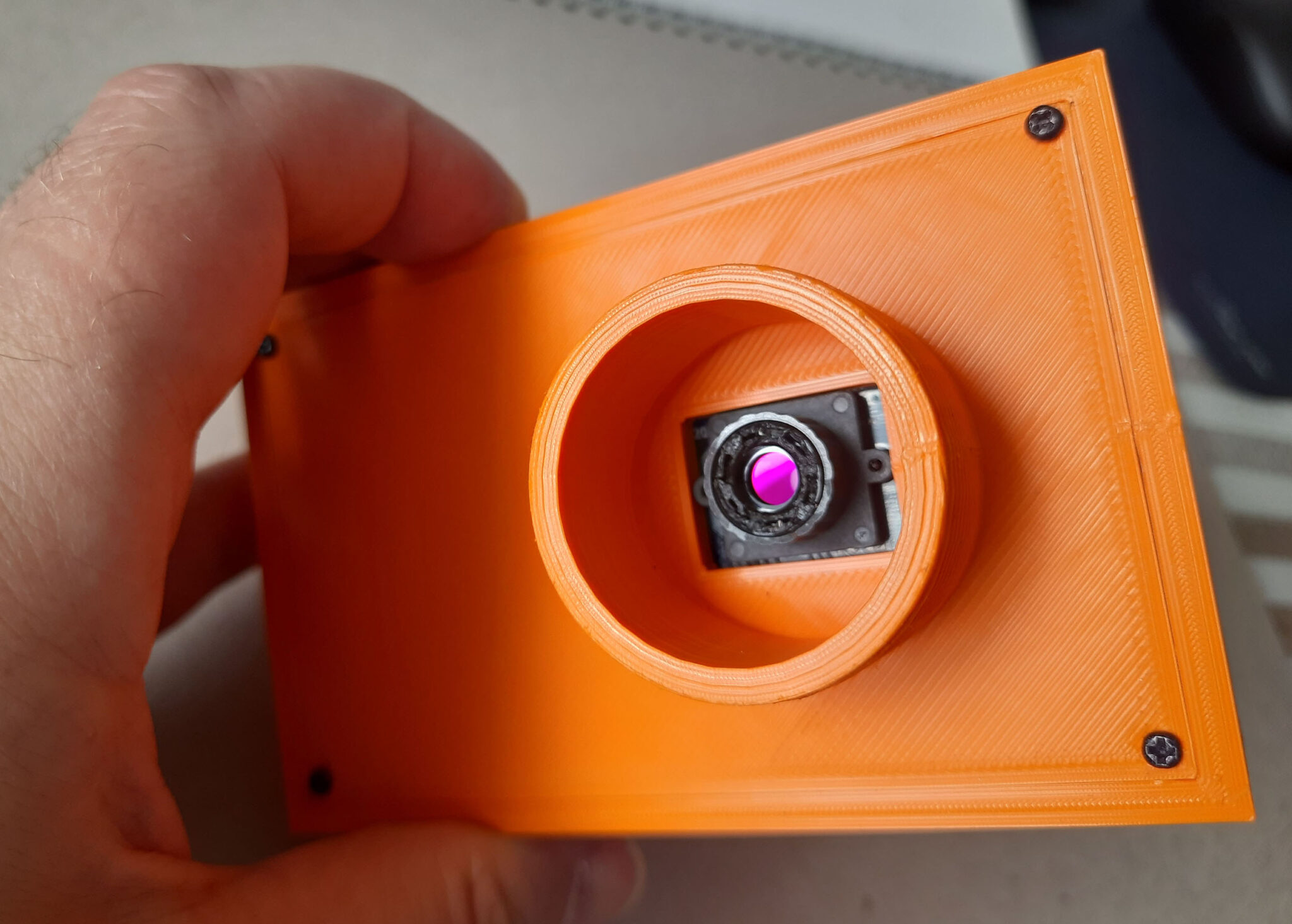

Готовая часть корпуса с установленными решеткой и кулером.

Вид с внутренней стороны. Для того, чтобы кулер поместился в корпус необходимо обрезать углы. Закрепил термоклеем. Так как это был пробный вариант, готовый корпус содержит ошибки – стойки для винтов крепления коротки, для крепления его к miniPC необходимо использовать более длинные болты.

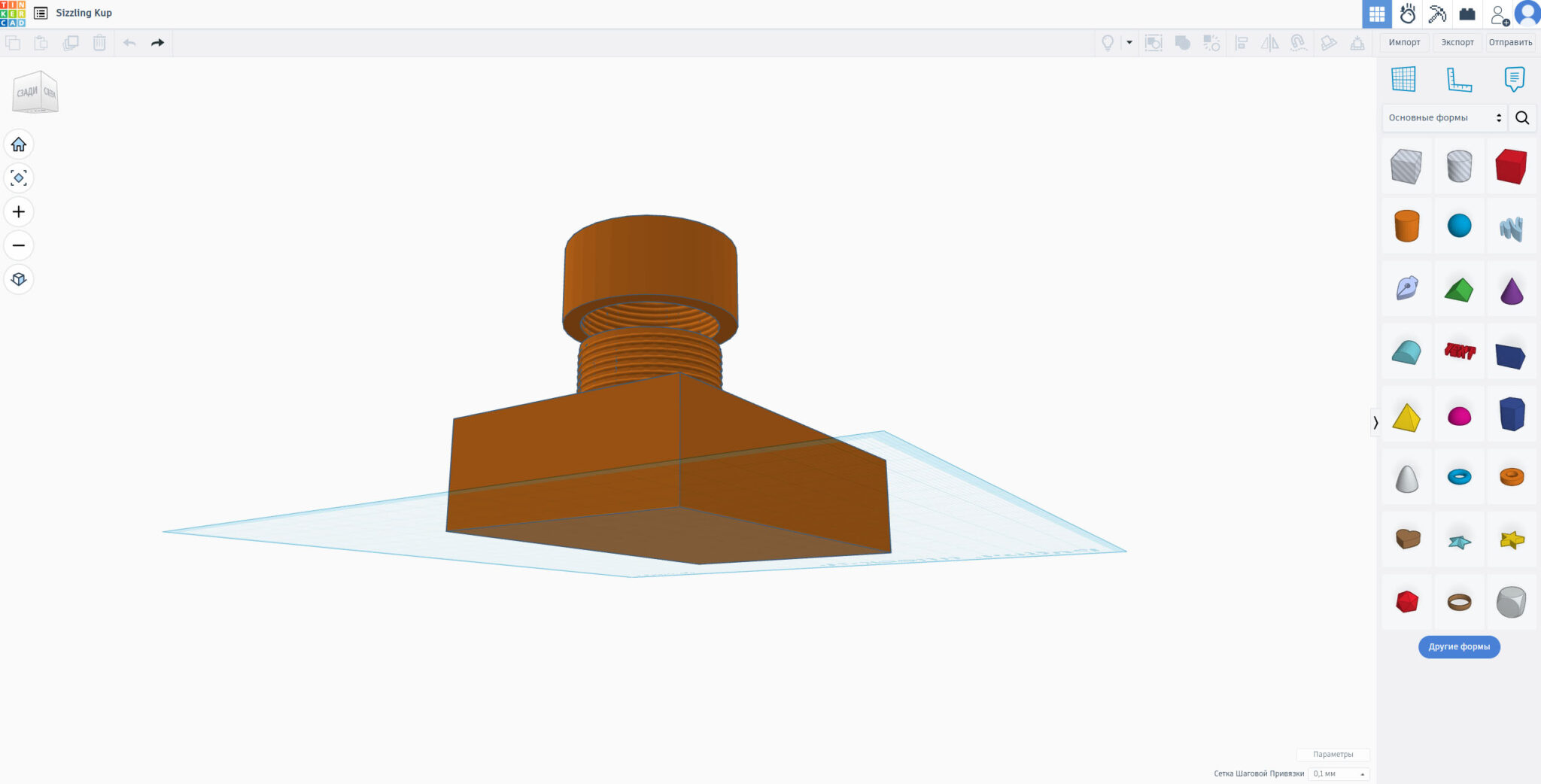

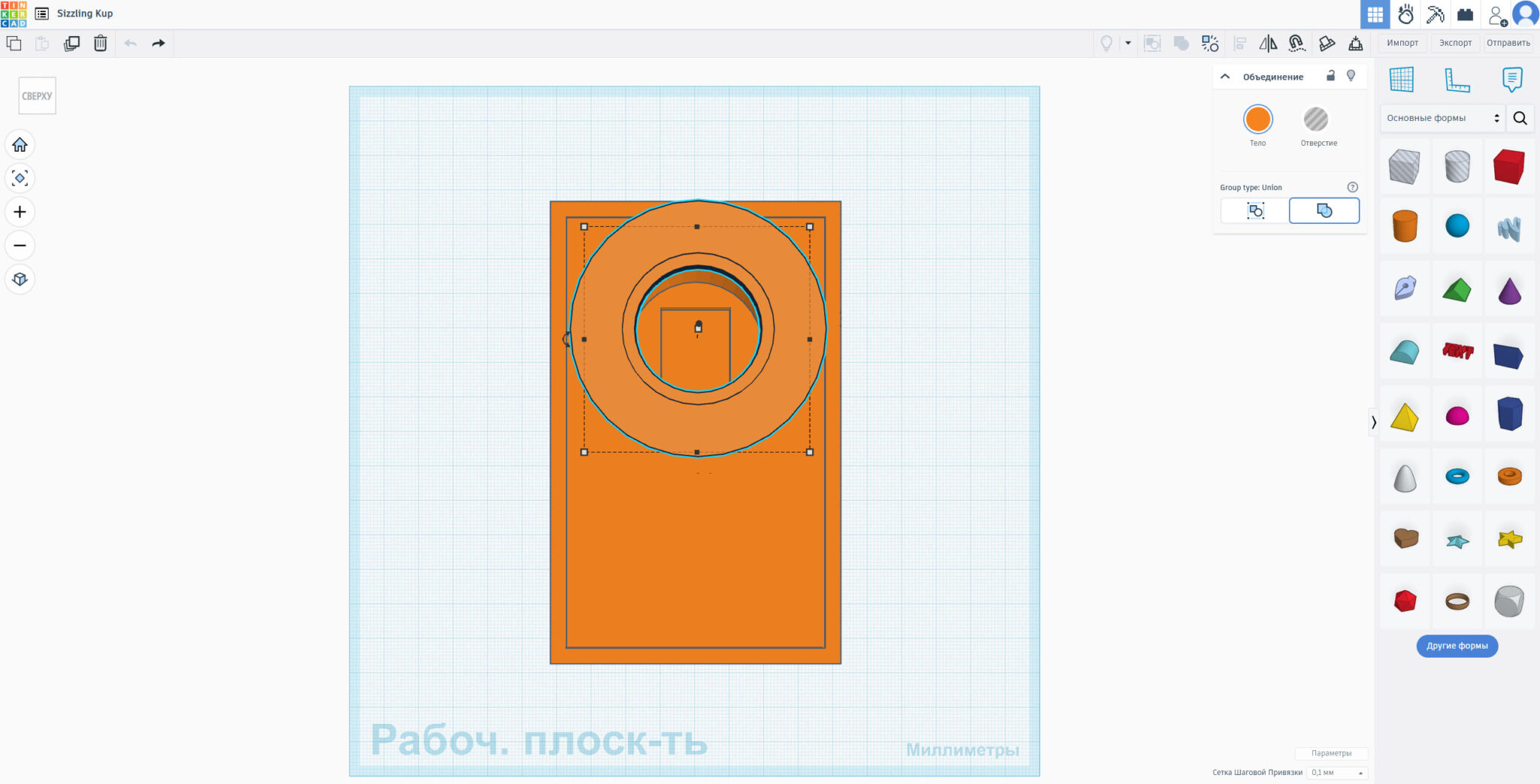

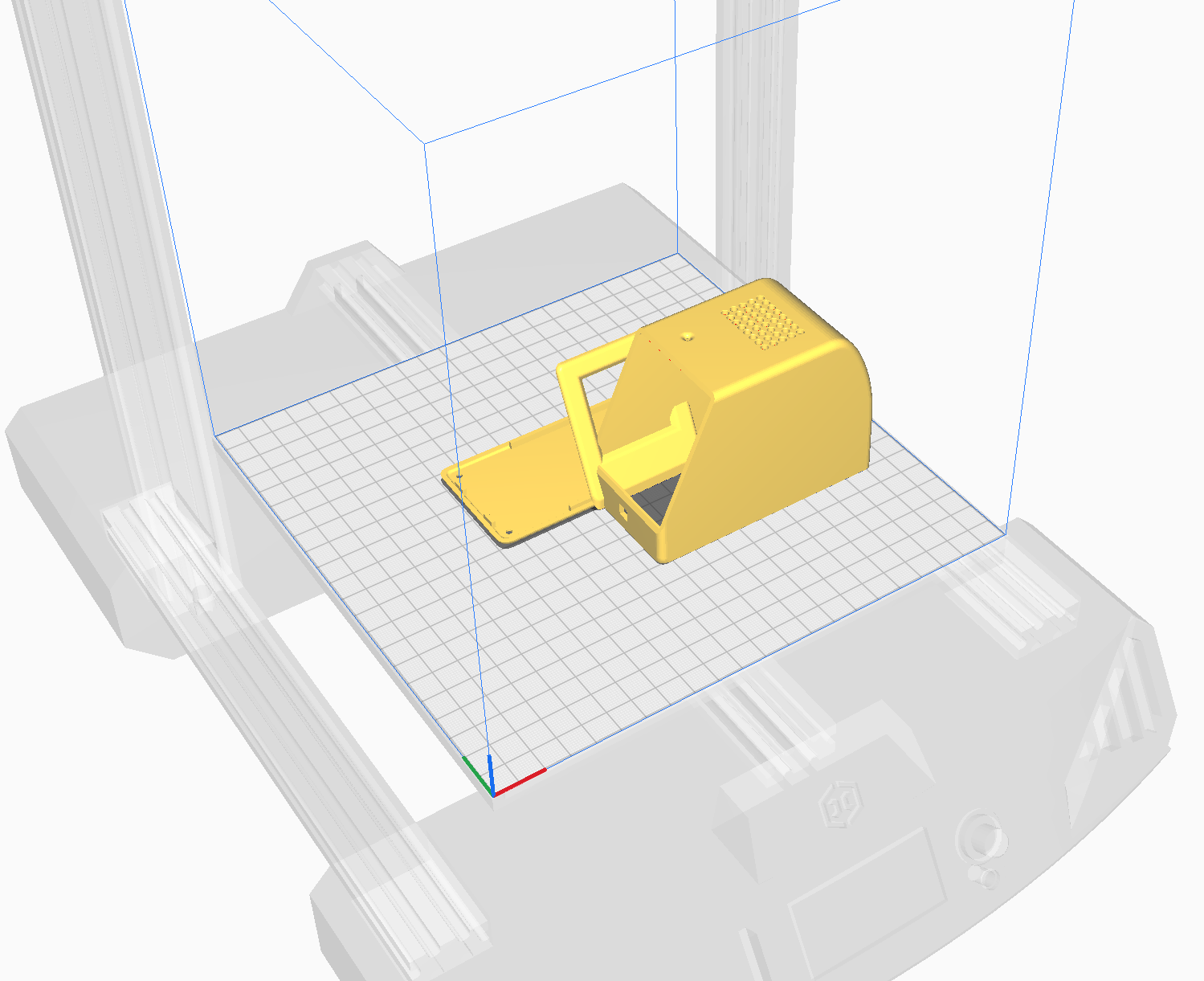

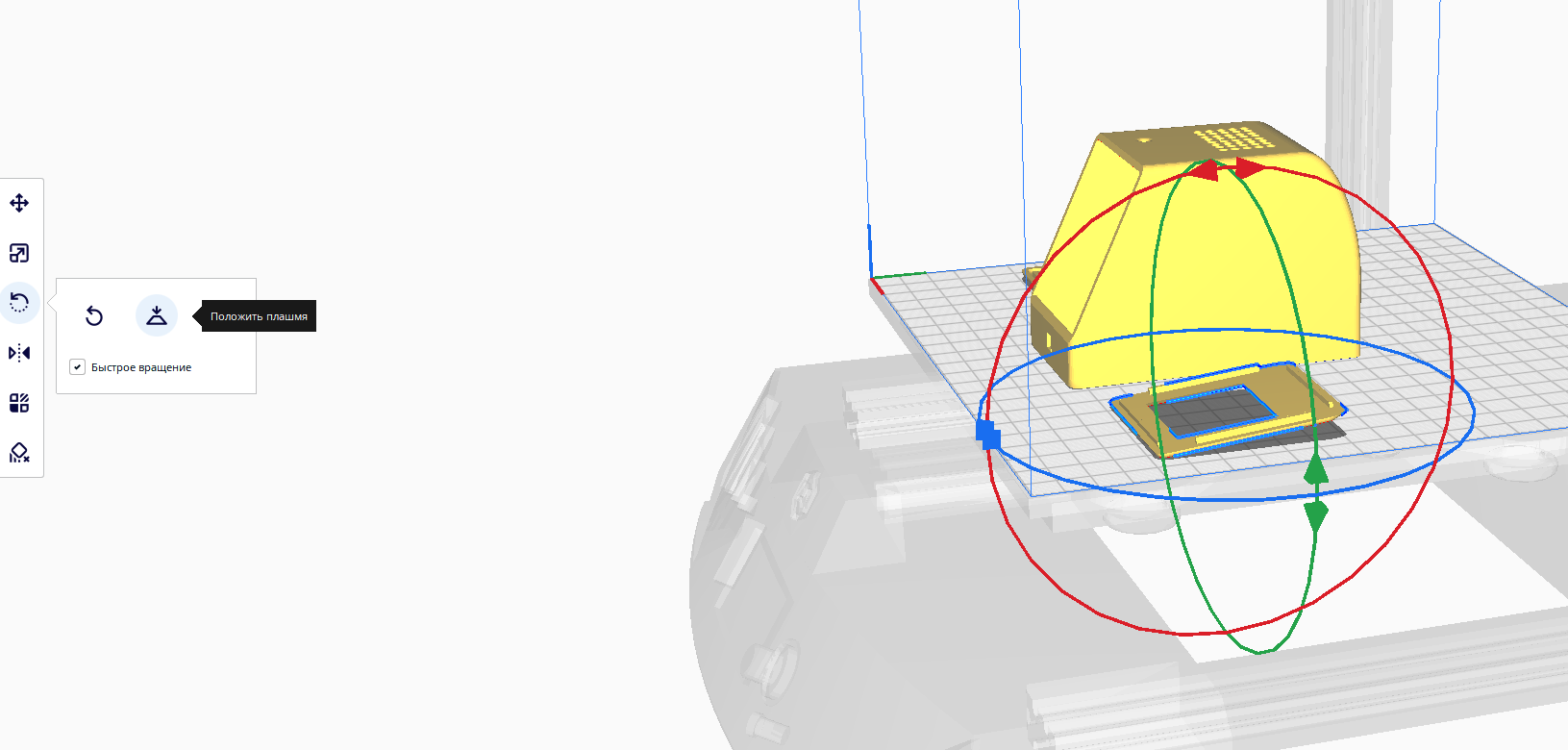

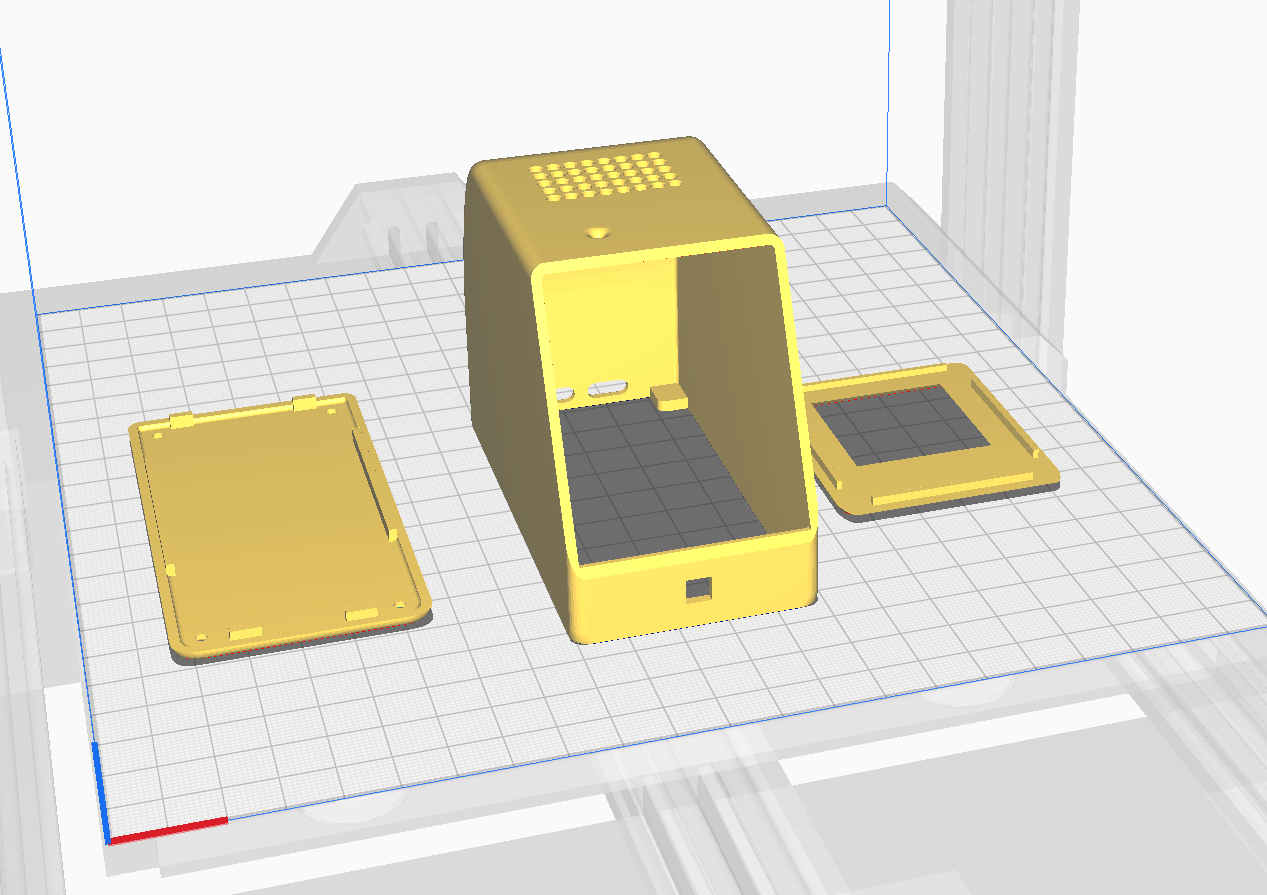

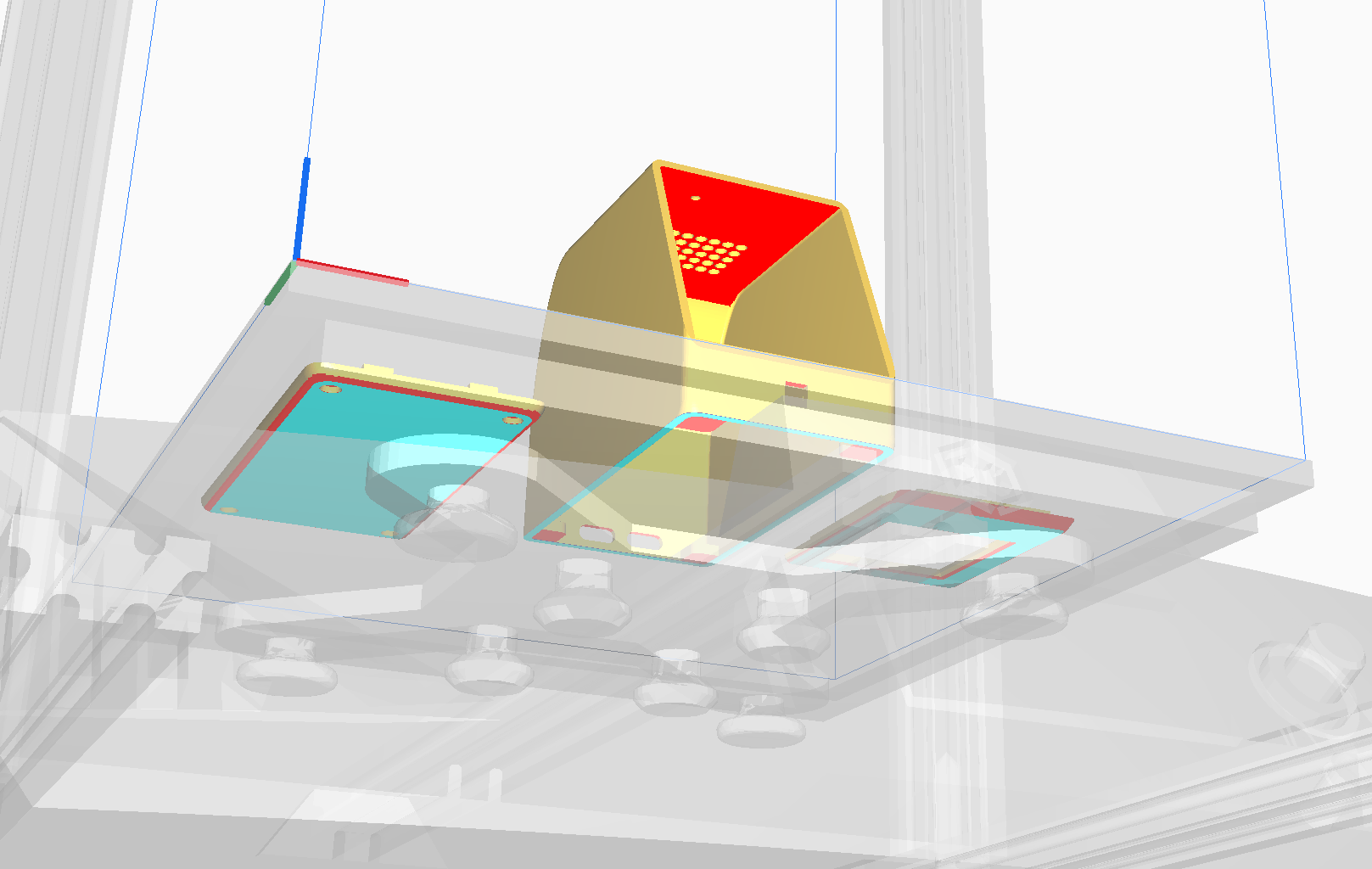

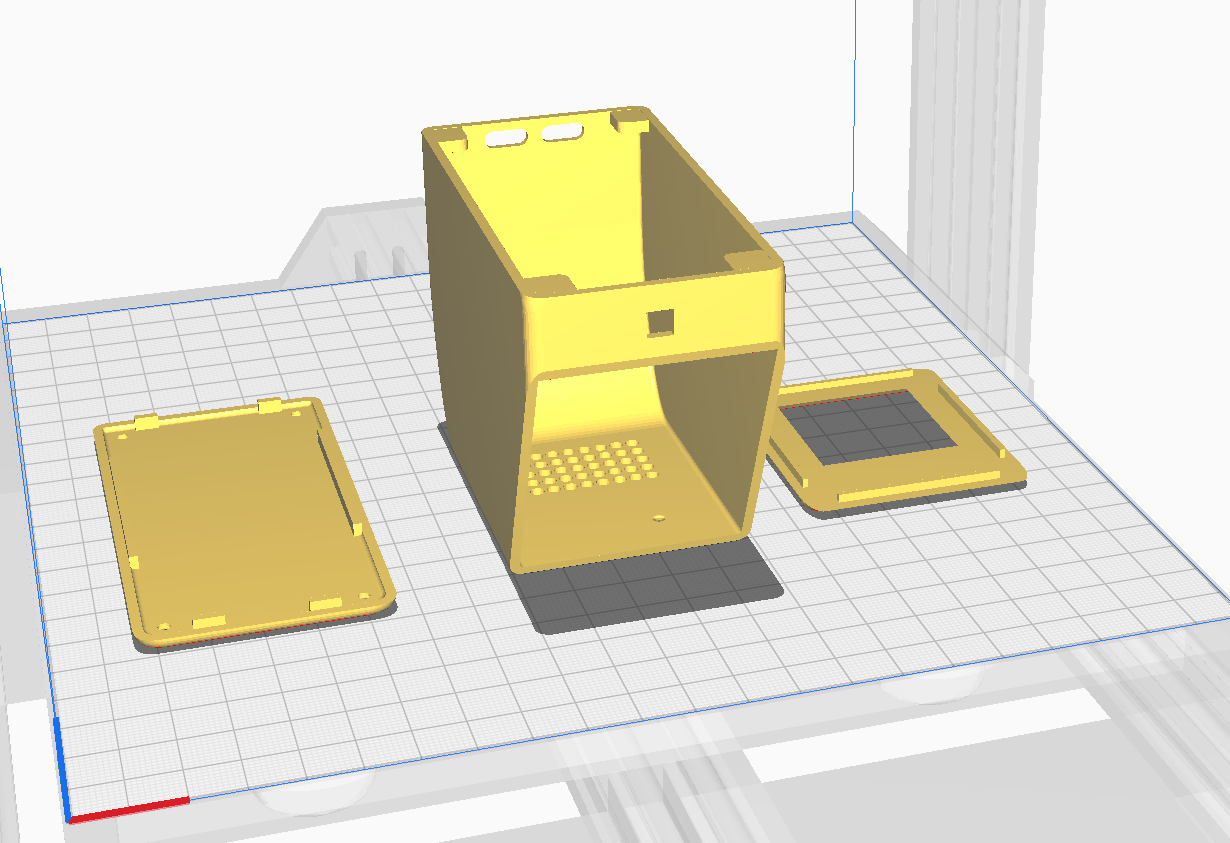

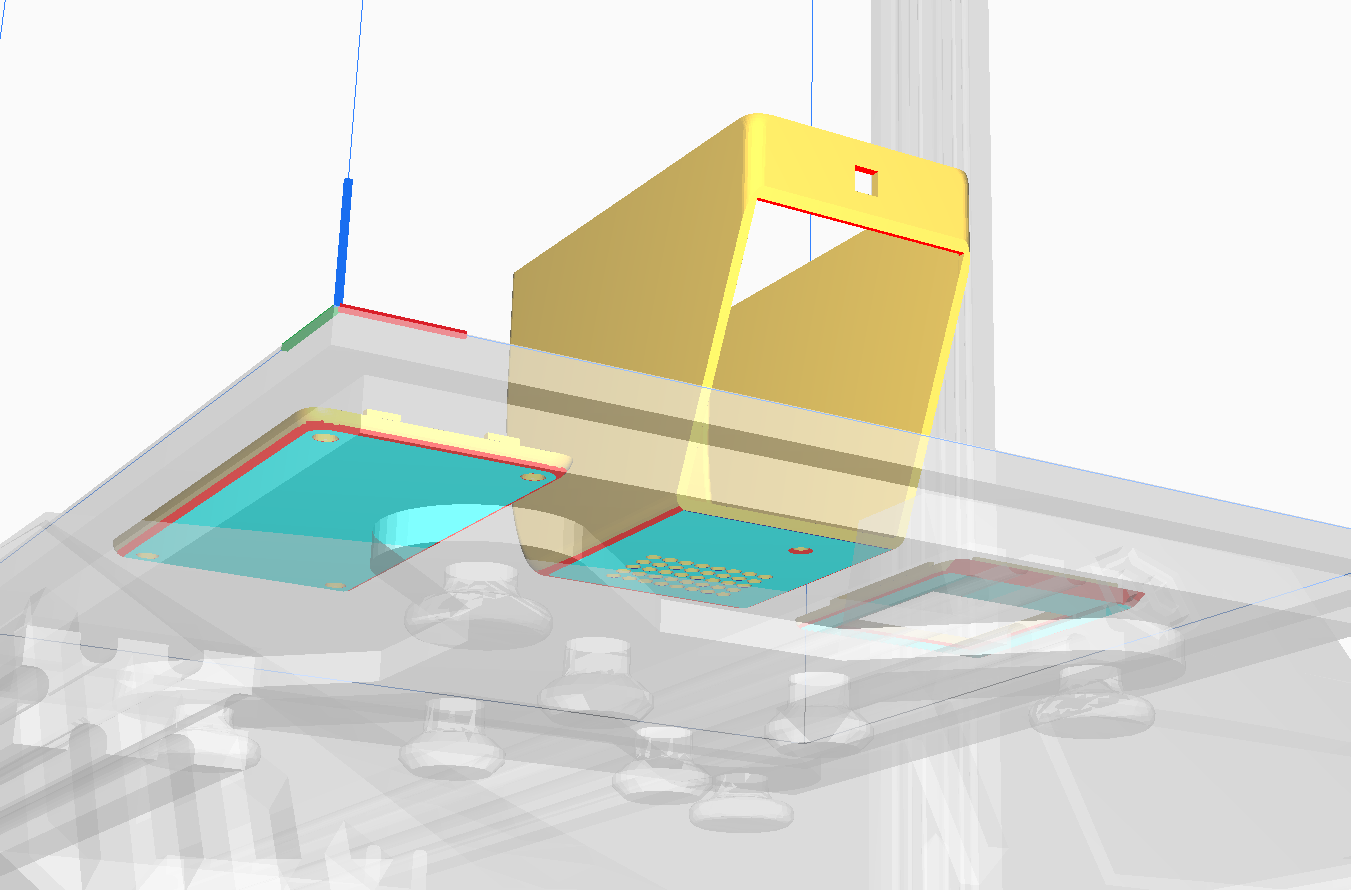

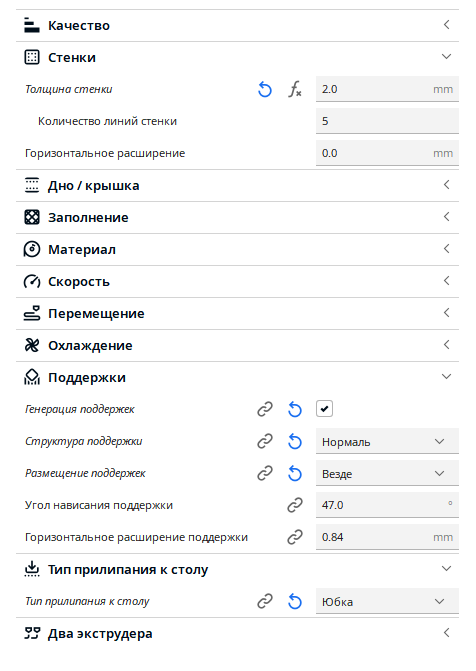

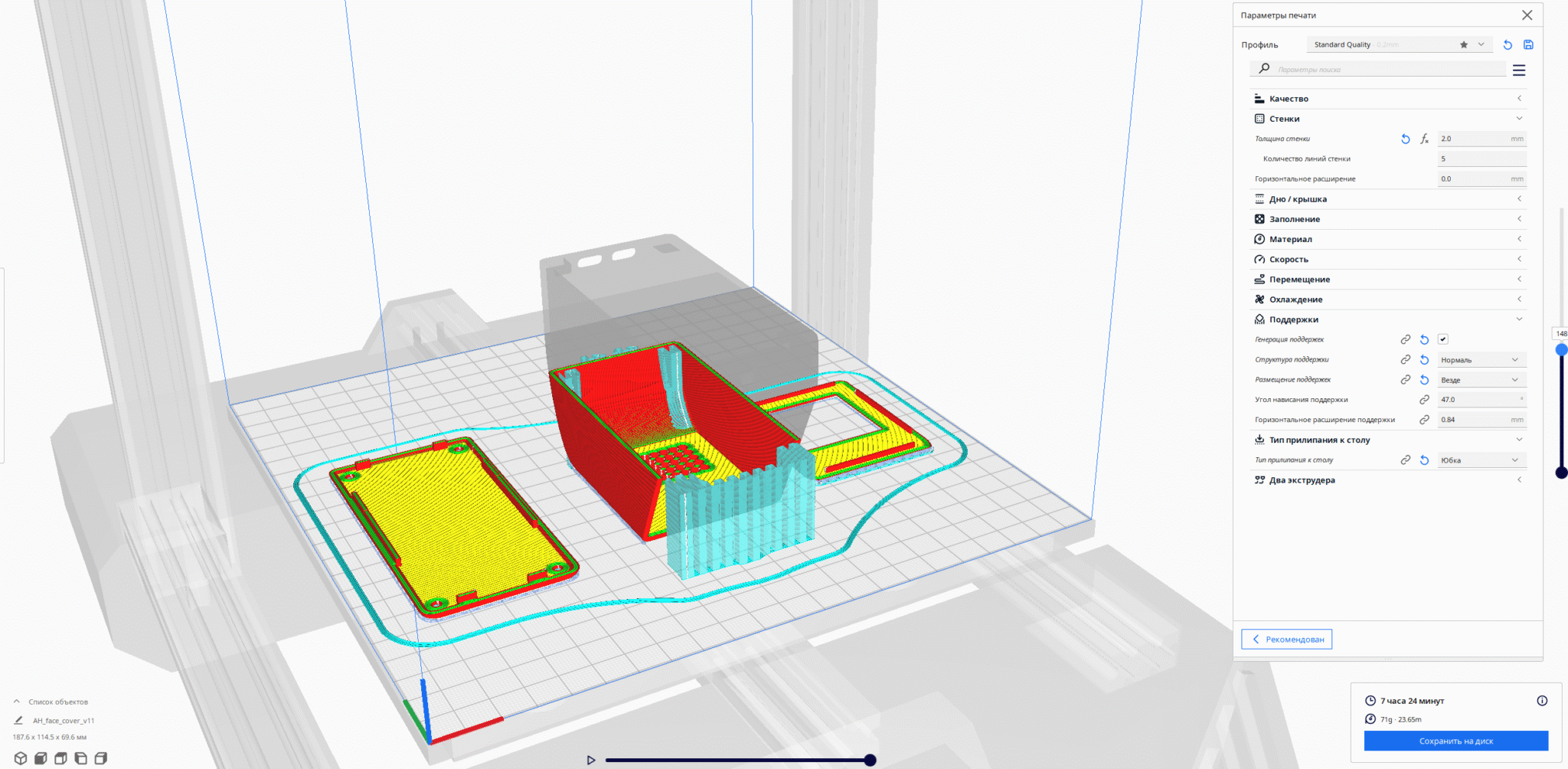

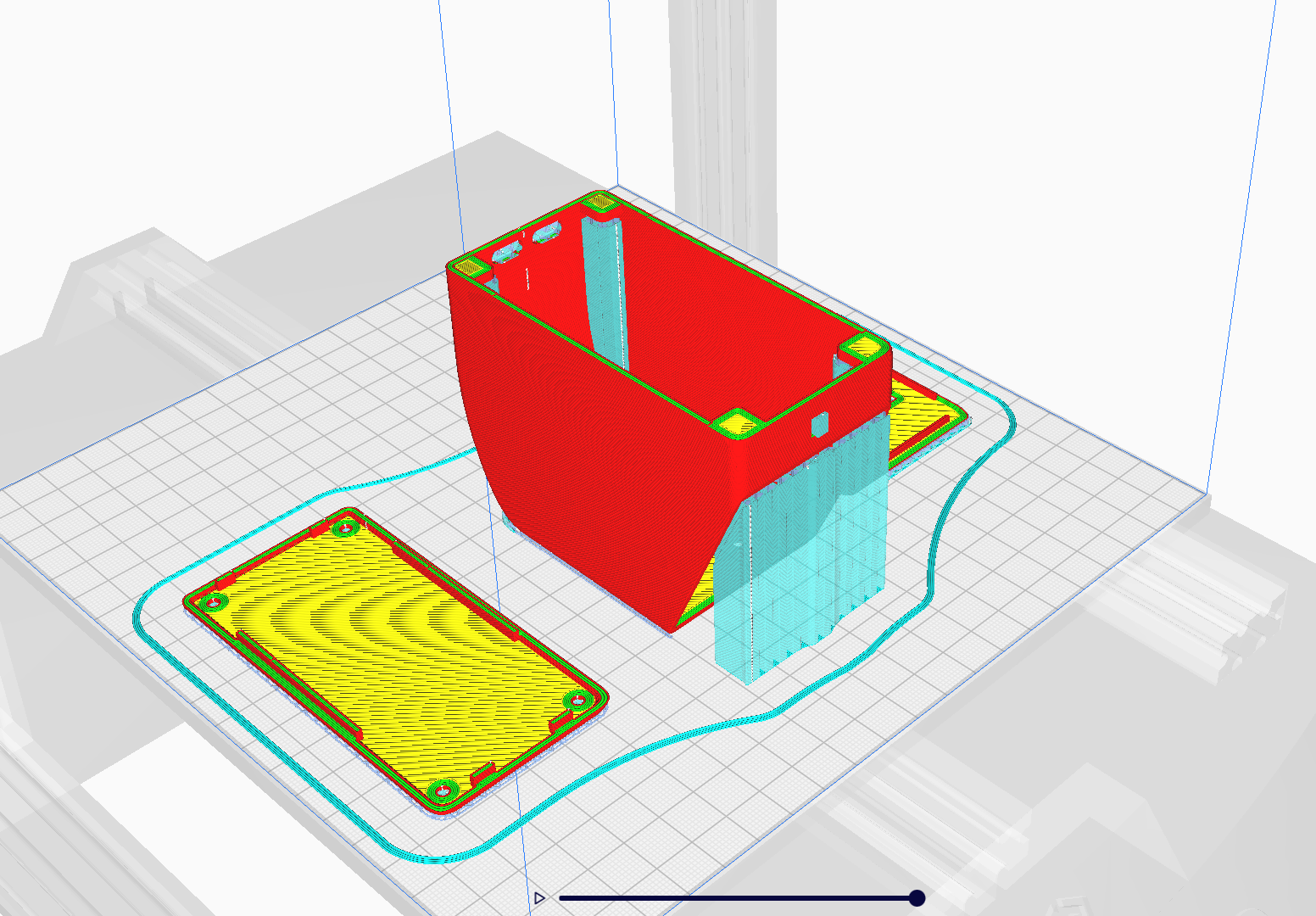

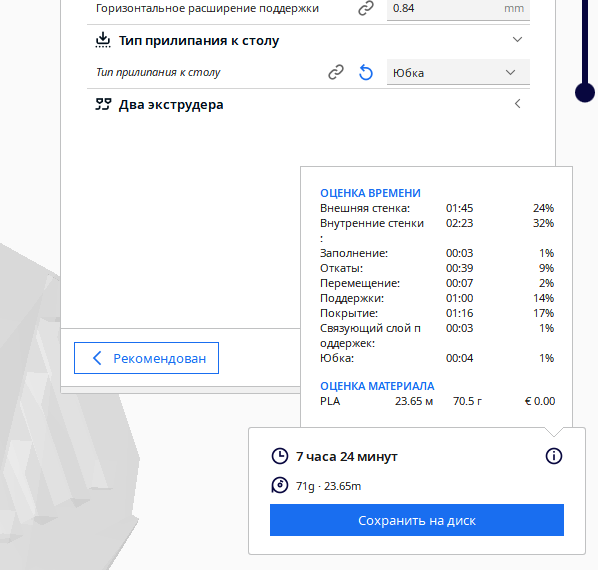

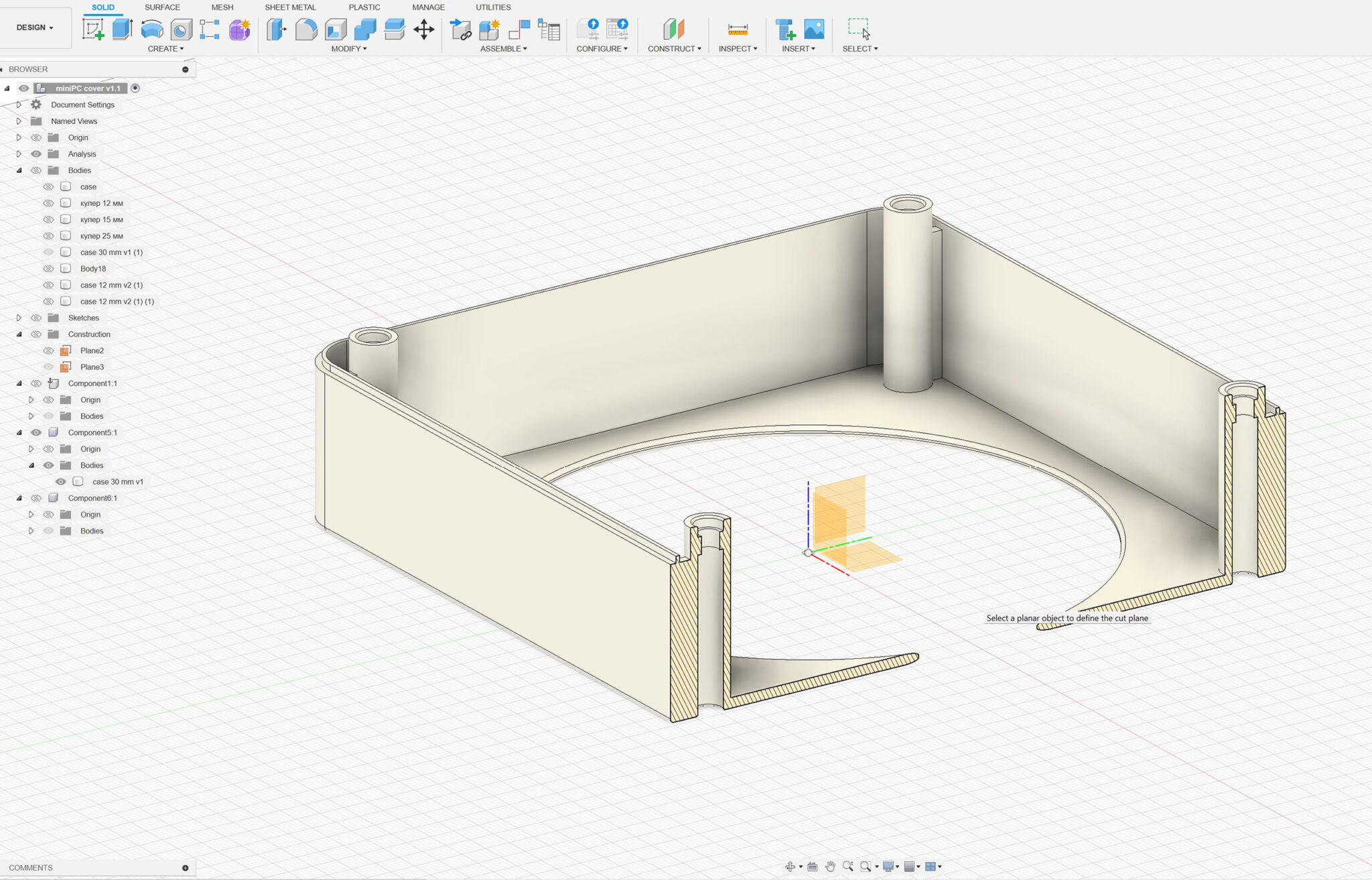

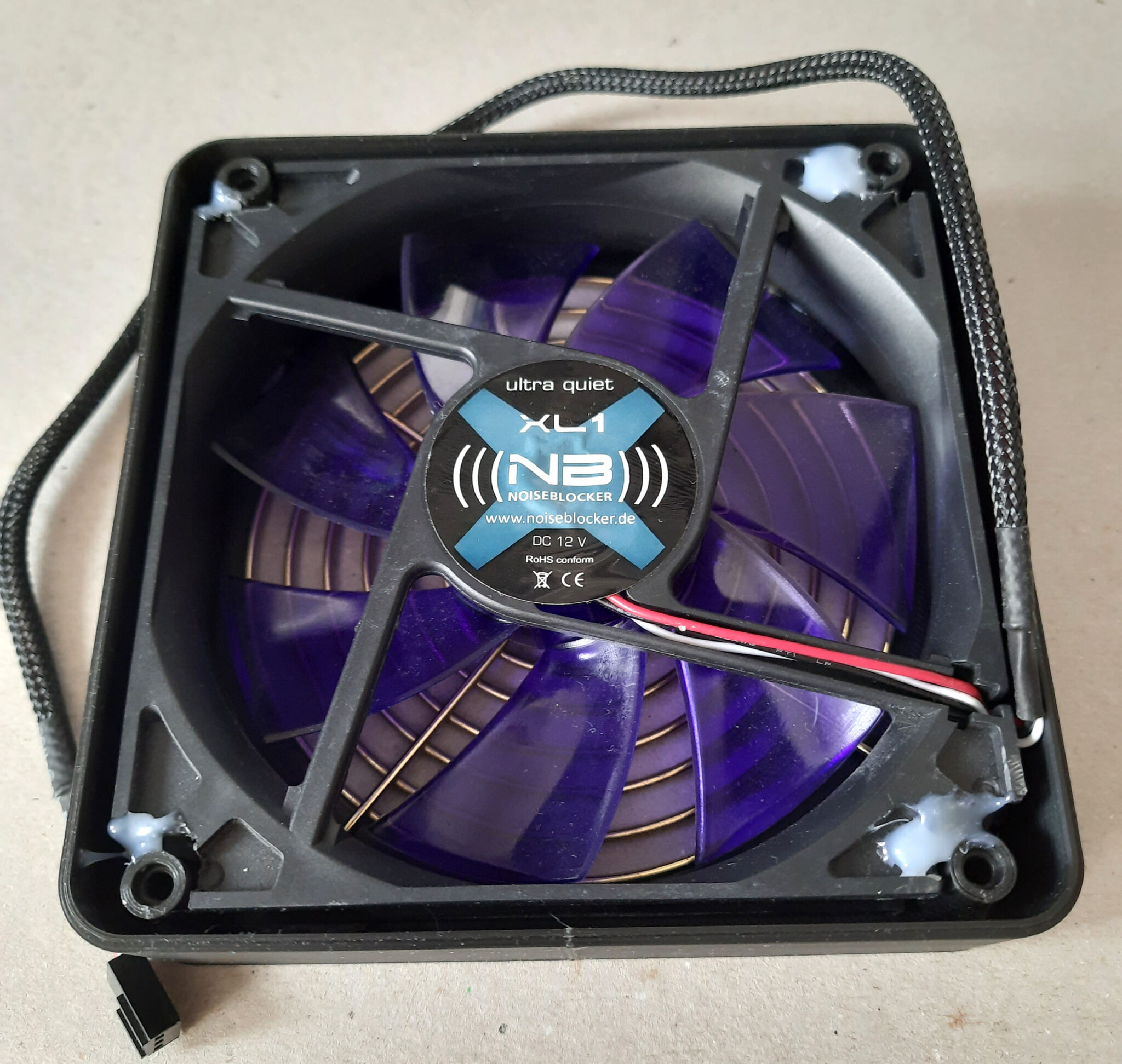

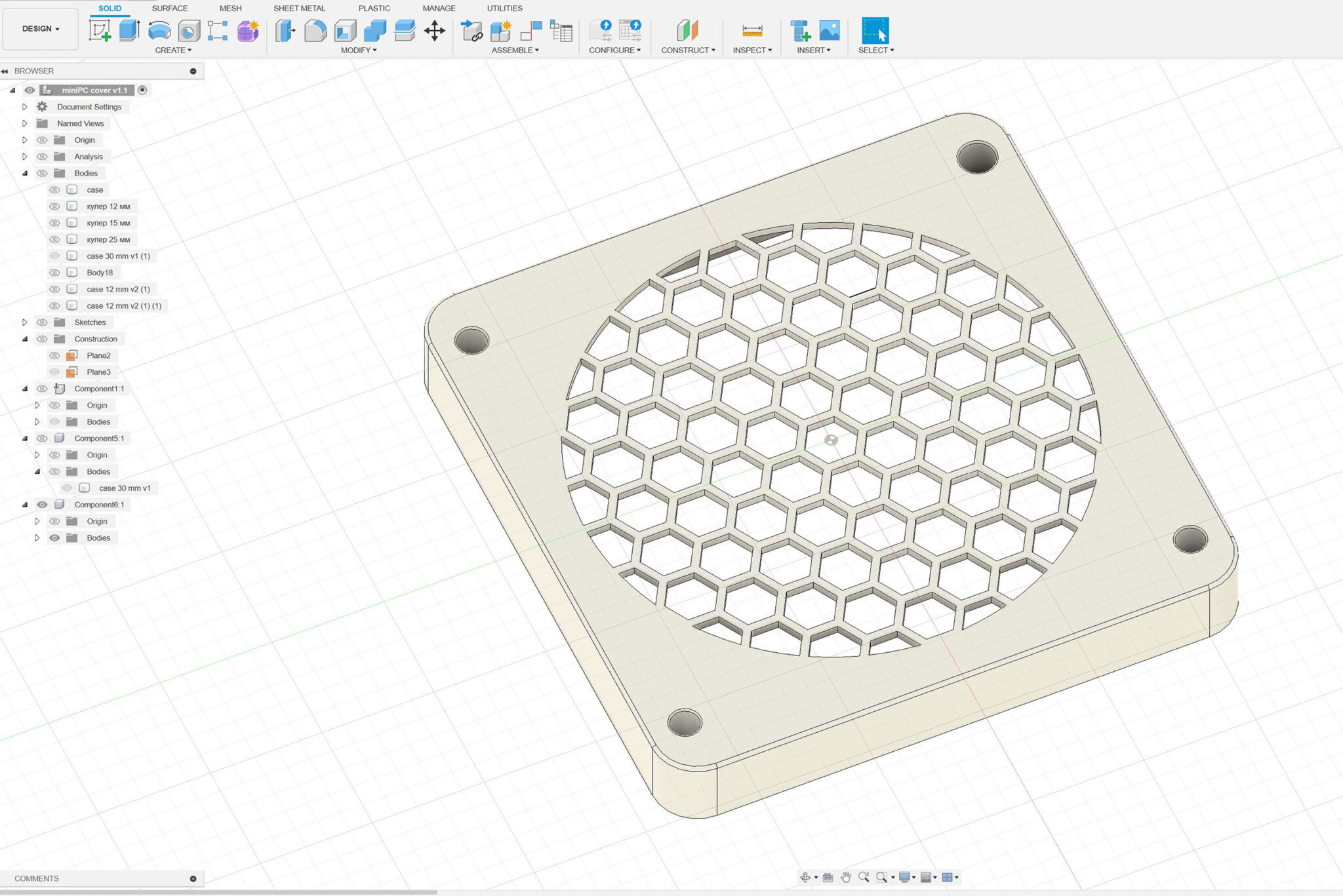

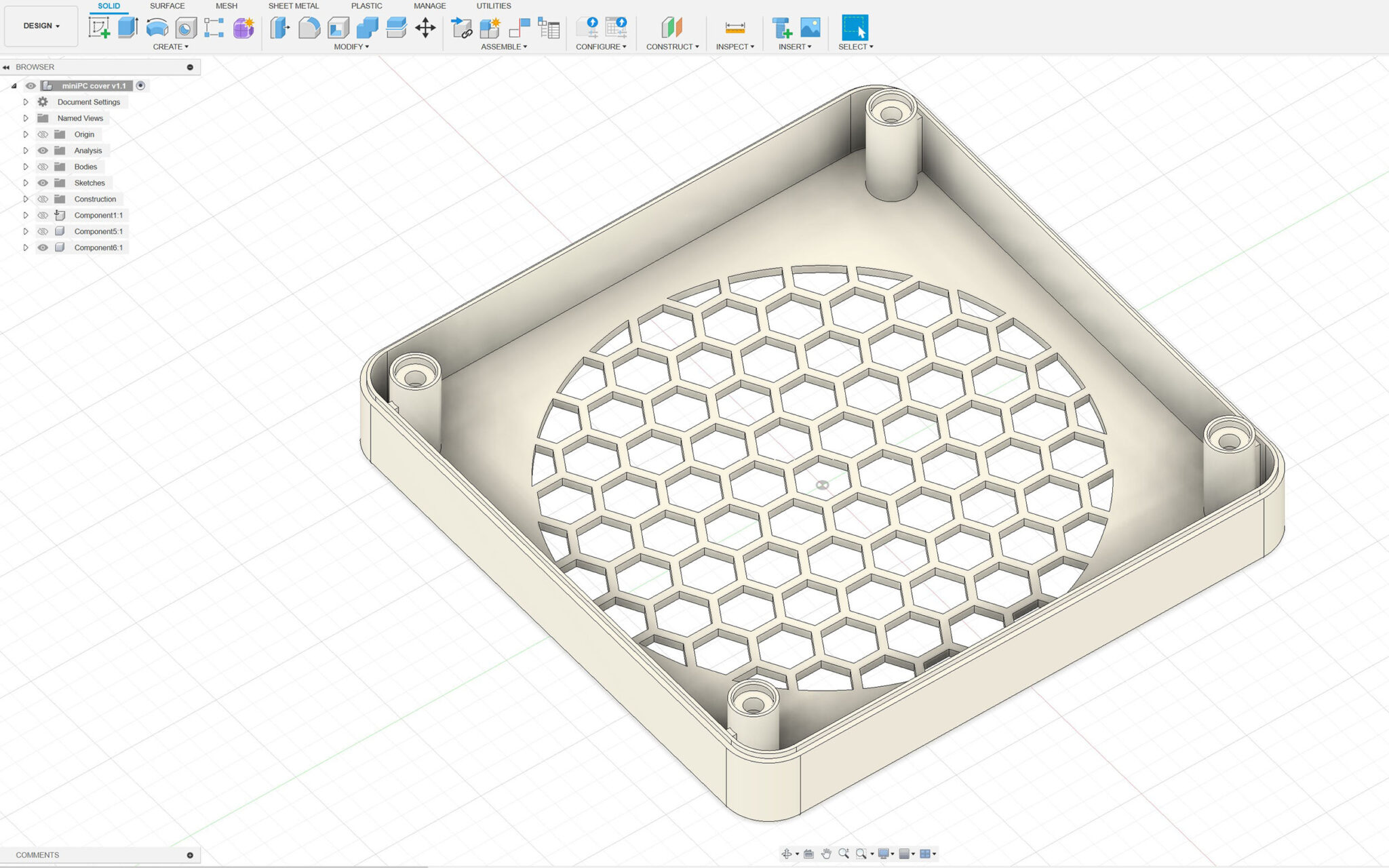

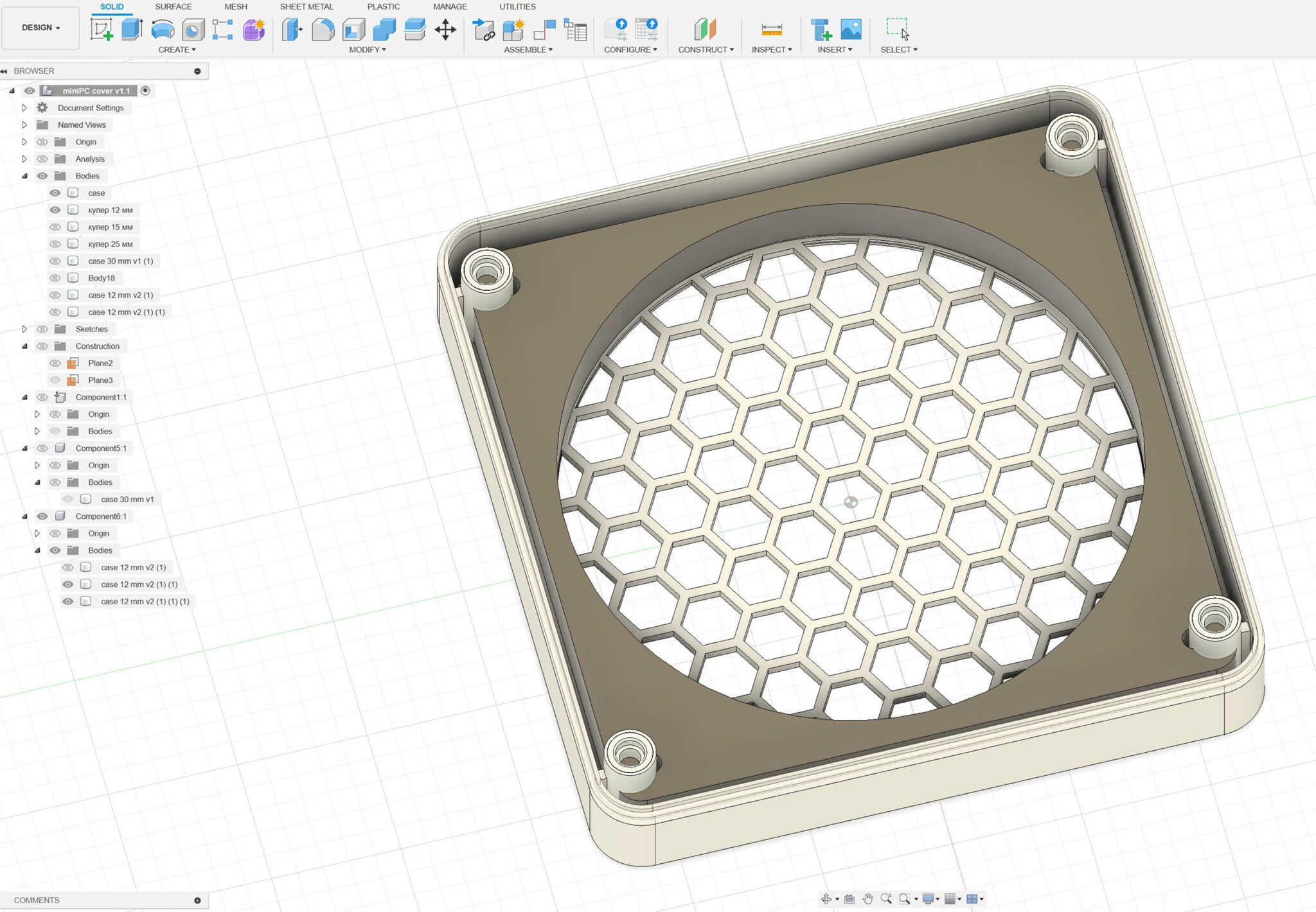

С учетом ошибок я сделал новую модель корпуса – для кулера толщиной 12 мм, который заказал на Aliexpress. Также воспользовался видео-уроками на YouTube для создания “сотовой” решетки.

Вид внутренней стороны.

Сечение новой крышки.

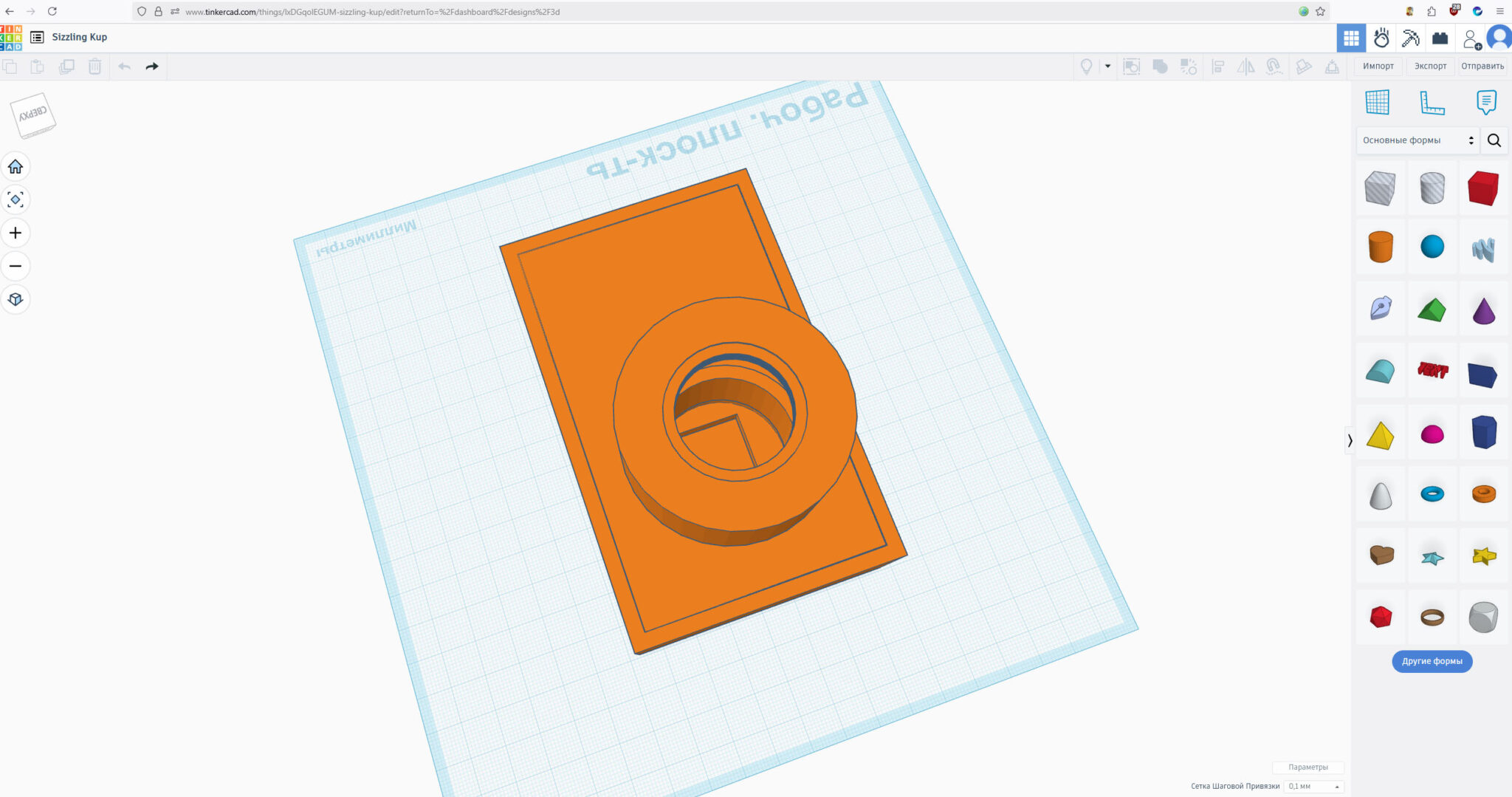

Корпусный макет кулера 12 см показывает, где нужно обрезать углы у кулера при установке в корпус.

Готовый корпус с установленным кулером, закрепленным двухсторонней пенистой лентой толщиной около 1 мм в 2 слоя, чтобы был небольшой просвет между лопастями и решеткой.

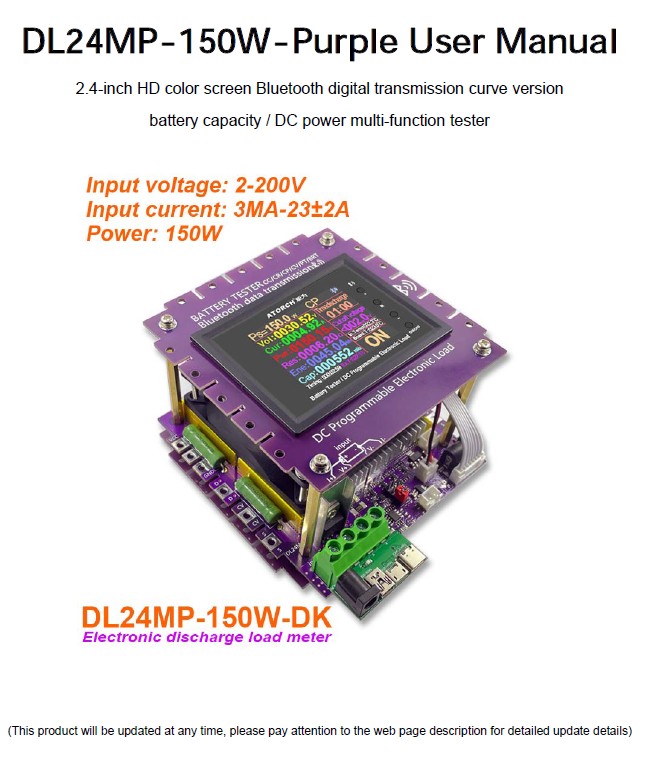

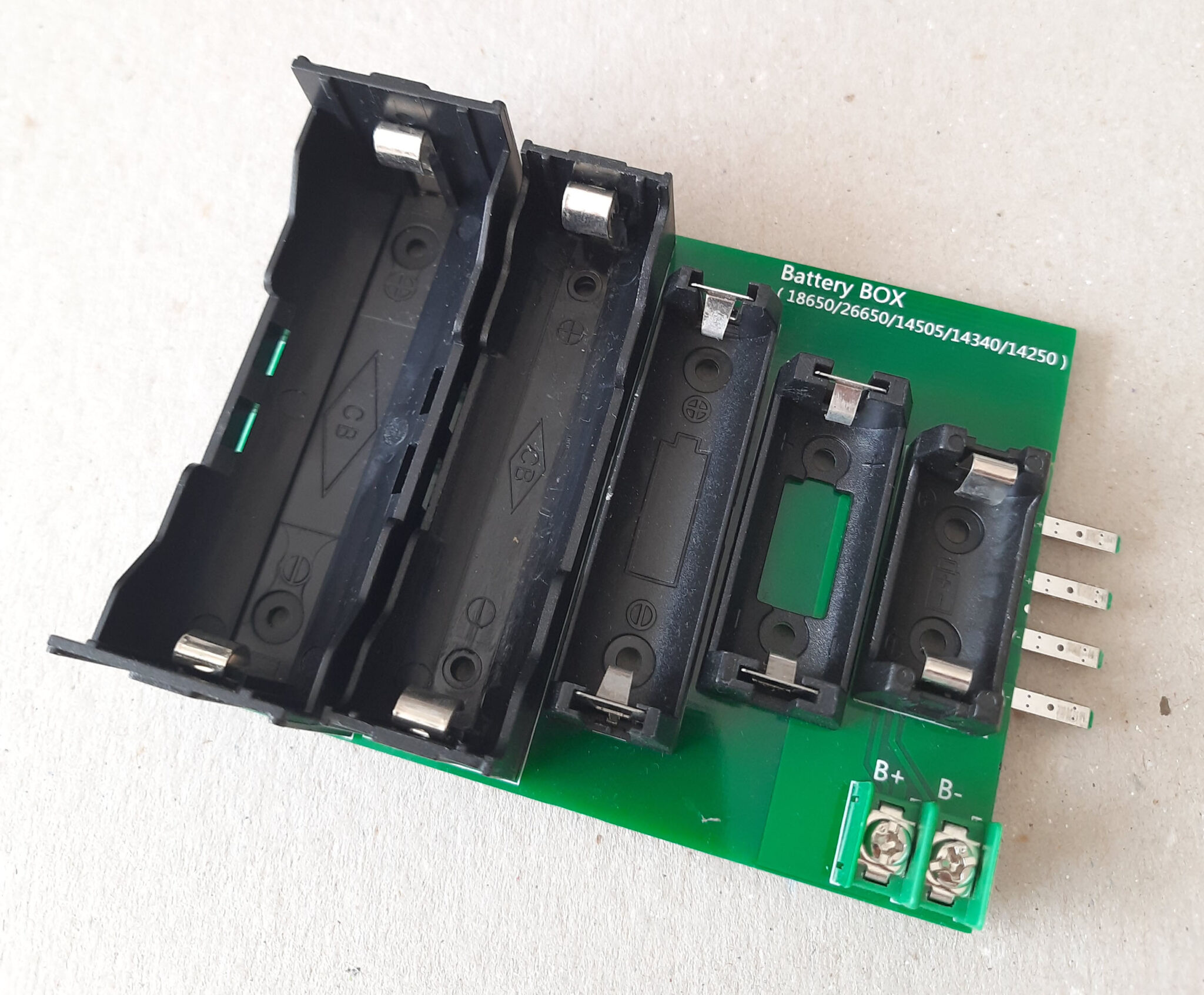

С Aliexpress заказал модули повышающего DС-DС преобразователя. Он настраиваемый – можно повышать с 3.7 вольт до 5, 8, 9 и 12 вольт с нагрузкой до 500 мА. По нагрузке – модуль легко с запасом питает кулер.

Модуль реально очень маленький, я защитил его термоусадочной трубкой.

Вид на установленный корпус снизу. Установил мягкие резиновые ножки.

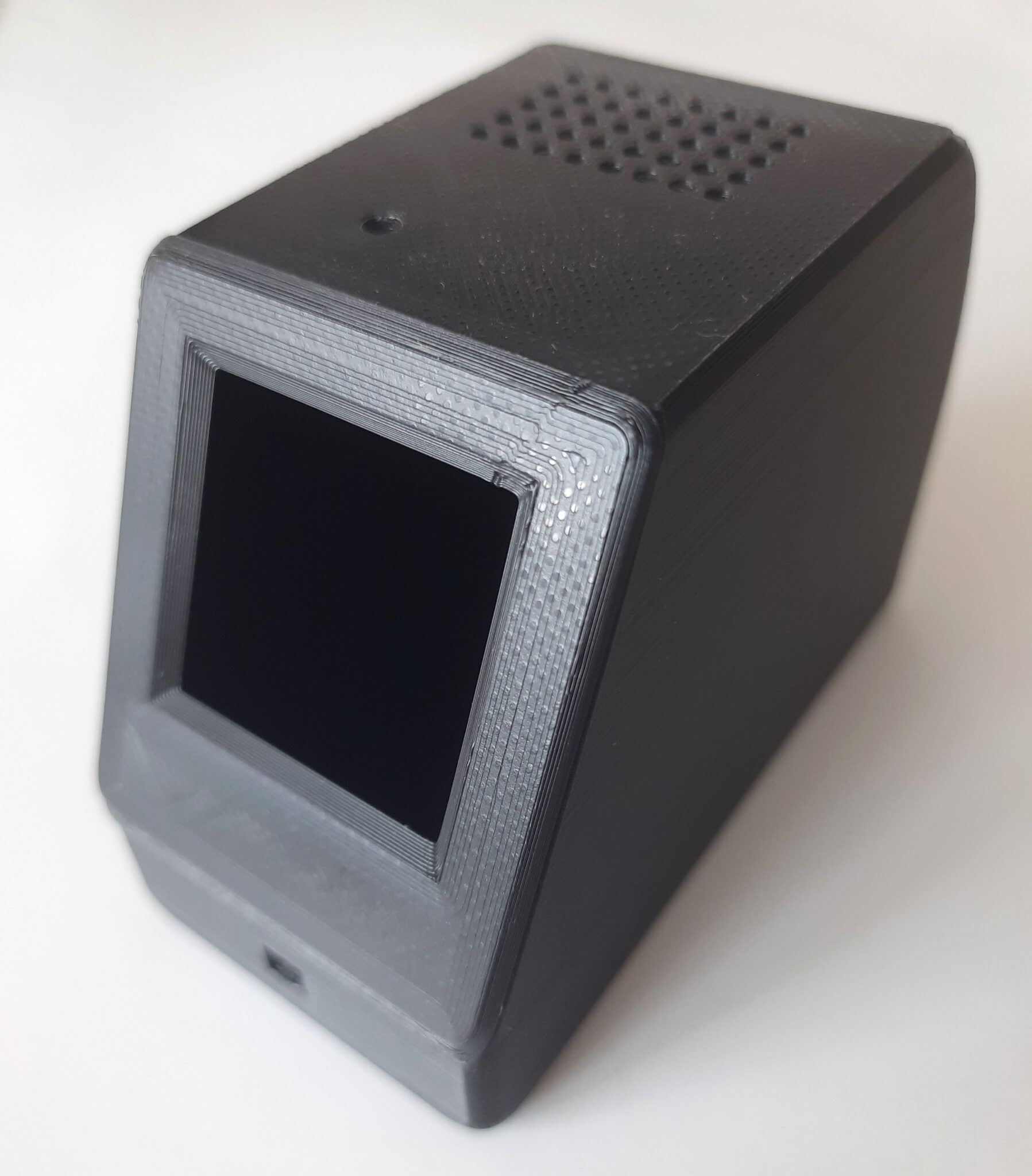

Общий вид на miniPC. Сверху с помощью двухстороннего скотча закрепил USB-хаб.

Вид сбоку. Так как считаю этот вариант экспериментальным, я никак не обрабатывал напечатанный корпус. Виден шов и структура слоев печати. В продолжении темы – возможно, сделаю еще вариант с кулером от Noctua и с финальной обработкой корпуса и покраской.

Вид снизу.

Замена нижней крышки с небольшим кулером на корпус с кулером большего размера позволило улучшить охлаждение за счет усиления воздушного потока. Звук от работающего кулера тоже стал немного тише.

Для управления кулерами miniPC я использую программу Fan Control. Она позволяет гибко настраивать работу системы охлаждения в зависимости от нагрузки.

Спасибо за внимание!